分层缺陷

多层铺层结构在固化过程中易因温度梯度或外力冲击产生剥离,这种层间分离现象会显著降低材料的抗剪切性能。某风电叶片制造商曾因0.2mm的分层缺陷导致整批产品报废。

孔隙与气泡

树脂浸润不充分形成的微米级孔隙,会像”蚁穴”般削弱材料整体强度。实验数据显示,孔隙率超过2%时,复合材料疲劳寿命将骤降40%。

纤维取向偏差

在自动铺丝工艺中,纤维束角度偏移超过±3°就会形成应力集中区。这种缺陷在碳纤维增强塑料(CFRP)制品中尤为常见。

夹杂异物

生产环境中的金属碎屑或脱模剂残留,可能引发电化学腐蚀链式反应。某无人机机翼断裂事故的溯源分析显示,0.5mm的铝合金颗粒是罪魁祸首。

冲击损伤

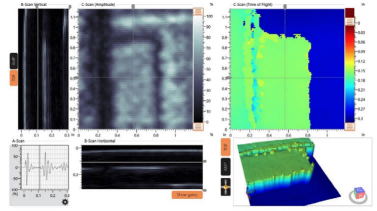

常规的目视检查、敲击法只能发现表面缺陷,而工业CT、超声C扫描虽能检测内部结构,但存在设备笨重、检测周期长、成本高昂三大痛点。以某航天部件检测为例:

超声检测需搭建水浸系统,单件检测耗时45分钟

工业CT扫描分辨率达到20μm时,单次检测电费超过200元

X射线检测存在辐射防护难题,不适合现场作业

便携高效

仅1.2kg的机身重量,配合无线传输模块,检测人员可轻松攀爬风机塔筒或深入机舱作业。相比传统设备,检测效率提升6-8倍。

智能判读

内置的AI缺陷库涵盖47种复合材料典型缺陷特征,系统可自动比对检测数据,生成中英文双语报告。某汽车部件供应商使用后,误判率从12%降至0.8%。

全流程追溯

的数字孪生模块能将检测数据与CAD模型叠加,精确标注缺陷坐标。这项功能在飞机复材蒙皮检测中,帮助客户节省了75%的返修时间。

经济环保

作为Dolphicam2在中国区的战略合作伙伴,青岛纵横仪器有限公司深耕无损检测领域17年,构建起覆盖全国的”4小时应急响应网络”。其技术团队累计获得23项复合材料检测优势,服务过港珠澳大桥索缆、C919复材部件等项目。

针对新能源行业痛点,公司创新推出“风电叶片健康管理云平台”,将Dolphicam2检测数据与大数据分析结合,实现缺陷生长预测和维保决策支持。该方案已在5个海上风电场成功应用,帮助业主减少非计划停机时间达1300小时/年。

即刻获取专业检测方案

青岛纵横仪器技术顾问24小时在线答疑

☎ 135-0542-5410

(点击号码一键呼叫)