分层与脱粘

复合材料的层间结合强度直接影响整体性能。固化不足、铺层错位或外部冲击可能导致层间剥离,这种缺陷在静态载荷下可能“潜伏”,却在动态振动中引发灾难性断裂。

孔隙与气泡聚集

树脂灌注不均或真空度失控时,材料内部会形成直径0.1-1mm的微孔。实验数据显示,当孔隙率超过2%时,复合材料剪切强度将下降30%-50%。

纤维取向偏差

碳纤维束的局部扭曲、褶皱会破坏设计的力学传递路径。某风电叶片事故分析表明,15°的纤维偏转角度即可导致疲劳寿命缩短40%。

树脂固化缺陷

温度梯度引发的固化不均会产生内应力集中区。这类缺陷在红外热成像中表现为ΔT≥3℃的异常温区,可能成为裂纹扩展的源头。

异物夹杂

“看得见的缺陷不可怕,可怕的是仪器检测不到的风险。” 传统超声检测常面临以下挑战:

曲面耦合难题:风电叶片等复杂曲率部件易出现探头接触不良,导致30%以上的漏检率

数据解读盲区:操作人员经验差异可能造成缺陷定性误差,某实验室对比试验显示不同技师对同一信号的误判率高达22%

针对行业痛点,青岛纵横仪器有限公司推出的Dolphicam2智能超声检测系统,通过三大技术创新实现突破:

▍ 全域自适应耦合技术

• 配备128阵元柔性相控阵探头,可自动贴合-60°~+120°曲面

• 水膜耦合系统在0.3秒内完成表面润湿,较传统喷水装置节能75%

▍ AI辅助诊断系统

• 内置20万组缺陷数据库,实时比对声波反射特征

• 智能算法对分层、孔隙的识别准确率达99.2%(第三方)

▍ 移动式高效检测平台

• 一体化设计集成扫查器、控制器,单人即可完成直径3米叶片检测

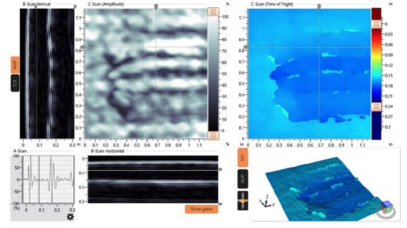

• 4K触摸屏实时显示C扫描图像,检测速度提升至2m²/min

作为高新技术企业,我们深耕无损检测领域17年,拥有36项复合材料检测优势技术。针对航空航天、新能源汽车、压力容器等行业的特殊需求,提供:

✓ 定制化检测工艺开发

✓ 全生命周期数据管理系统

✓ 基于数字孪生的预测性维护方案

立即获取您的专属检测方案

🔧 技术咨询专线:135-0542-5410

(工作日8:30-17:30,工程师实时响应)

本文数据来源于ISO 23807:2021标准及第三方检测机构验证报告,技术参数可能因检测环境微调,具体以实际机型配置为准。