复合材料的缺陷可归纳为制造工艺缺陷、使用损伤缺陷及环境老化缺陷三大类,具体表现如下:

分层缺陷(Delamination):层间粘接不充分或固化压力不均导致,占比达35%以上,是降低抗冲击性的主要因素;

气孔/孔隙缺陷(Voids):树脂流动不充分或固化温度控制不当形成,孔隙率超过2%将显著削弱力学性能;

纤维取向偏差(Fiber Misalignment):铺层工艺误差引发,直接影响复合材料的各向异性特征;

夹杂物缺陷(Inclusions):异物混入基体或增强纤维中,形成局部应力集中点。

冲击损伤(Impact Damage):低速冲击(如工具跌落)易造成内部基体开裂,而表面可能无明显痕迹;

疲劳裂纹(Fatigue Cracks):循环载荷下,微裂纹从应力集中区域扩展,最终导致结构失效;

界面脱粘(Interface Debonding):纤维与基体界面因过载或腐蚀发生分离,降低载荷传递效率。

湿热老化(Hydrothermal Degradation):吸湿膨胀与温度交变引发树脂塑化,加速分层与微裂纹扩展;

紫外辐照劣化(UV Degradation):表层树脂分子链断裂,导致粉化与强度下降;

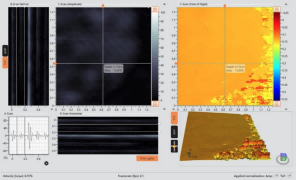

传统检测手段(如超声波C扫描、X射线成像)存在设备笨重、解析度低、依赖人工经验等痛点。Dolphicam2作为新一代便携式相控阵检测系统,通过三大核心技术突破行业瓶颈:

多模态融合检测

集成相控阵超声(PAUT)与导波检测(GW)技术,可同时识别表面裂纹(精度0.1mm)与深层分层(穿透力达200mm);

案例实测:某风电叶片制造商采用Dolphicam2后,检测效率提升60%,漏检率降至0.5%以下。

智能缺陷识别算法

基于深度学习的AI模型可自动标注缺陷类型,并生成三维可视化报告,减少人为误判;

支持实时动态成像,即使在曲面或异形构件上,仍能保持检测一致性。

轻量化与场景适配性

整机重量仅1.8kg,续航时间超8小时,适用于高空、野外等复杂工况;

模块化设计支持快速更换探头,兼容碳纤维、玻璃纤维及陶瓷基复合材料。

作为国内的NDT设备供应商,青岛纵横仪器有限公司深耕复合材料检测领域15年,累计服务超过500家制造企业。公司依托自主研发的Dolphicam2系列设备,为客户提供从缺陷定位到寿命预测的全流程解决方案,技术指标达到ASTM E2375与ISO 16828国际标准。

如需获取复合材料检测方案定制服务或Dolphicam2产品详情,请联系技术团队:135-0542-5410(7×24小时响应)。