在现代工业制造中,复合材料因其轻量化、高强度、耐腐蚀等优异性能被广泛应用于航空航天、汽车、风电等领域。然而,复合材料在生产和使用过程中容易出现分层、裂纹、孔隙等表面缺陷,这些缺陷会严重影响材料的性能和使用寿命。因此,复合材料表面缺陷检测成为确保产品质量的关键环节。那么,目前主流的检测方法有哪些?哪种技术更高效精准?本文将为您详细解析,并重点介绍Dolphicam2在复合材料检测中的突出优势。

目视检测是最基础的方法,通过人工或放大镜直接观察材料表面,判断是否存在划痕、凹坑等明显缺陷。优点是成本低、操作简单,但依赖检测人员的经验,且无法发现微小或内部缺陷。

渗透检测利用荧光或着色渗透液渗入材料表面开口缺陷,再通过显像剂显示缺陷位置。适用于非多孔材料,但对封闭型缺陷(如分层)无效,且检测后需清洁表面,效率较低。

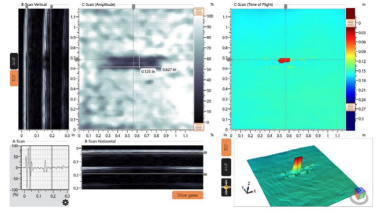

超声波检测通过高频声波在材料中的传播特性来识别内部缺陷,如分层、气孔等。其优势在于可检测内部结构,但对操作人员技术要求高,且对复杂形状的复合材料检测效果有限。

红外热成像通过分析材料表面的温度分布来识别缺陷。当材料受热时,缺陷区域的热传导特性不同,会在红外图像中形成异常热点。该方法非接触、快速,但受环境温度影响较大,适用于大面积筛查。

激光剪切散斑技术利用激光照射材料表面,通过分析反射光的干涉条纹来检测微小变形或缺陷。该方法灵敏度高,适合检测复合材料的分层和微裂纹,但设备成本较高。

DIC通过高分辨率相机拍摄材料表面的变形过程,结合计算机算法分析应变分布,从而识别缺陷。适用于动态载荷下的缺陷监测,但数据处理复杂,对硬件要求较高。

在众多检测方法中,Dolphicam2凭借其高精度、高效率、智能化的特点,成为复合材料无损检测领域的设备。

Dolphicam2采用超高清光学传感器,可捕捉材料表面微米级缺陷,如细微裂纹、划痕等,确保检测结果更加可靠。

结合人工智能图像处理技术,Dolphicam2能够自动识别缺陷类型、尺寸和位置,大幅减少人工误判,提高检测效率。

相比传统检测设备,Dolphicam2体积小、重量轻,可轻松应用于实验室、生产线或户外现场检测,满足不同行业需求。

检测结果可实时存储并生成专业报告,便于质量追溯和数据分析,助力企业优化生产工艺。

作为国内的无损检测设备供应商,青岛纵横仪器有限公司专注于复合材料检测技术的研发与应用,提供Dolphicam2等先进设备,帮助客户提升产品质量与生产效率。

如果您需要专业的复合材料表面缺陷检测解决方案,欢迎联系我们:

销售电话:135-0542-5410