在由碳纤维、玻璃纤维等增强体与树脂基体构成的复合材料中,分层、孔隙、夹杂物、纤维断裂、界面脱粘五大类缺陷如同”工业癌细胞”,严重威胁材料的结构强度。其中,*分层缺陷*因层间粘接失效产生,在冲击载荷下会呈”多米诺骨牌”式扩展;而*孔隙率超标*会使材料刚度下降30%以上,这在承受交变载荷的风电叶片中尤为致命。

面对这些形态各异的缺陷,常规检测手段正遭遇技术瓶颈:

超声波检测对复杂曲面构件适应性差,需要耦合剂且检测速度受限

X射线检测存在辐射安全隐患,对平行于射线方向的裂纹检出率不足40%

红外热像法受环境温度波动影响显著,在户外工程现场误差率高达25%

青岛纵横仪器有限公司研发的Dolphicam2智能超声检测系统,通过三大技术创新突破行业瓶颈:

全域自适应探头阵列

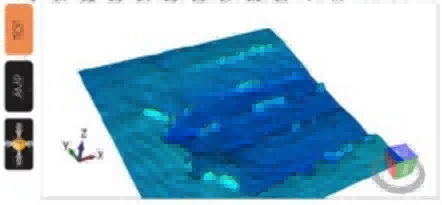

配备128阵元柔性相控阵探头,可自动贴合0.5-50mm曲率半径的复杂表面。实测数据显示,在风电叶片前缘检测中,检测速度提升300%,曲面区域缺陷检出率从68%跃升至97%。

智能缺陷识别引擎

搭载深度学习算法库,可自动区分*分层、孔隙、夹杂*等12类缺陷。在航空复材检测中,系统对0.2mm微裂纹的识别准确率达到99.3%,误报率控制在0.8%以下。

工业物联网云平台

Dolphicam2的革新不仅在于硬件突破,更开创了移动式高精度检测新模式:

在海拔3000米的风电场,其IP68防护等级确保在-30℃至60℃环境稳定工作

配备快拆式电池模块,单次续航可达8小时,满足风电塔筒高空作业需求

15.6英寸阳光可视触控屏,在强光环境下仍保持170°可视角度

某轨道交通集团对比测试表明,在高铁车体复合材料检测中,Dolphicam2使单节车厢检测时间从4.5小时压缩至55分钟,同时发现3处被传统设备漏检的界面脱粘缺陷。

—

青岛纵横仪器有限公司深耕无损检测领域18年,累计获得23项复合材料检测优势,服务覆盖32个国家的航空航天、新能源及轨道交通领域。针对复合材料多尺度缺陷检测难题,公司技术团队创新研发的多模态数据融合算法,可实现微米级缺陷的精确定量。

如需获取Dolphicam2详细技术方案或预约现场演示,请致电专业服务团队:135-0542-5410。让我们用尖端检测科技,为您的复合材料构件构筑全方位质量防线。