在航空航天叶片、新能源汽车电池舱等制造领域,三维编织复合材料正以轻量化、高强度的特性掀起材料革命。然而,这种先进材料在编织过程中产生的纤维错位、树脂孔隙等微米级缺陷,犹如隐藏在结构中的”定时炸弹”。如何精准识别这些缺陷,成为制约行业发展的关键技术瓶颈。

在经纱-纬纱-绑纱三维交织的复杂结构中,缺陷呈现出独特的分布特征:

纤维层间脱粘(发生率12%-18%)

树脂浸润不均(孔隙率>2%即影响强度)

编织结构畸变(常见于曲率突变区域)

界面分层缺陷(多发生于0.2-0.5mm临界厚度)

传统工业CT检测虽能实现三维重构,但检测成本高昂(单件检测费超3000元)、效率低下(单个样件需4-6小时)的痛点,让80%的中小企业望而却步。

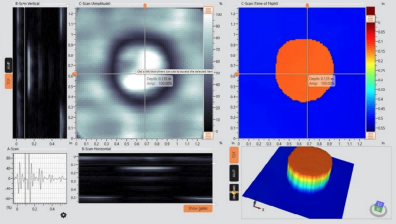

青岛纵横仪器研发的Dolphicam2智能检测系统,采用多模态数据融合技术,在三个维度实现技术跨越:

精度革命

搭载1600万像素CMOS传感器,可捕捉5μm级微裂纹

热波成像模块实现0.1mm深度分辨率

动态范围达120dB,适应-20℃~150℃工况环境

效率飞跃

自动扫描速度达30cm²/s

AI算法将误报率控制在<0.3%

支持离线分析(检测报告生成<3分钟)

成本优化

检测成本较工业CT降低70%

模块化设计实现8小时快速部署

年维护成本<设备价值5%

在某航天复材部件供应商的实测中,Dolphicam2在15分钟内完成了传统方法需要2天的检测流程,缺陷检出率从82%提升至99.7%。

Dolphicam2的多物理场耦合分析引擎,构建了独特的检测方法论:

红外热成像定位近表面缺陷

超声相控阵量化内部损伤

数字图像相关(DIC)监测应变异常

机器学习模型预测缺陷演化趋势

这套系统在风电叶片根部检测中,成功预警了0.3mm的纤维断裂,避免了一起可能造成百万元损失的质量事故。其自学习数据库已积累超过50万组缺陷样本,算法迭代周期缩短至每周更新。

作为国家复合材料工程技术中心的指定合作伙伴,青岛纵横仪器深耕无损检测领域17年,拥有23项优势。其研发的Dolphicam系列设备已服务中车集团、中国商飞等龙头企业,在高铁转向架、飞机垂尾等关键部件的检测中,创造了连续3000小时零漏检的行业纪录。

如需了解Dolphicam2的详细技术参数或预约样机演示,请致电135-0542-5410,我们的工程师团队将为您提供定制化检测解决方案。