在层压成型过程中,树脂流动不均会导致微孔隙聚集,当孔隙率超过0.5%时,材料抗剪强度将下降18%-25%。缠绕工艺中的张力失衡则会产生分层隐患,实验数据显示,0.1mm的分层缺陷可使压缩强度降低30%。

湿热环境下,树脂基体与增强纤维的热膨胀系数差异(通常达4-6倍)会引发界面微裂纹。紫外老化试验表明,2000小时辐照可使环氧树脂基复合材料产生深度达80μm的表面裂纹网络。

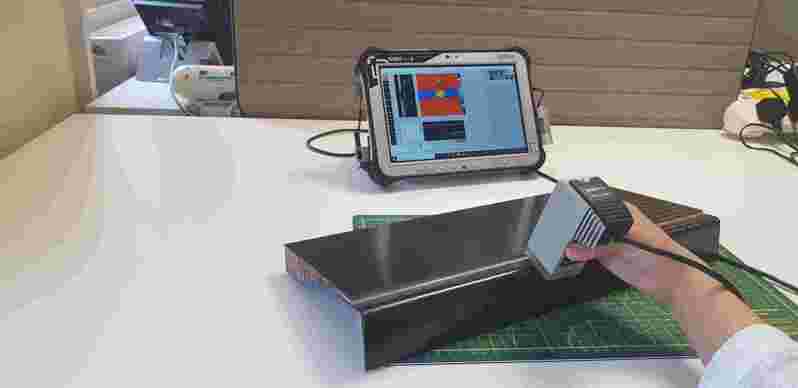

面对传统检测设备精度不足、效率低下等痛点,青岛纵横仪器推出的Dolphicam2实现了三大技术革新:

三维声学成像技术

采用128阵元相控阵探头,配合0.05mm空间分辨率算法,可清晰呈现缺陷三维形貌。相比传统C扫描,对分层缺陷的检出率提升40%,误报率降低至1.2%以下。

AI缺陷智能判定系统

搭载的YOLOv5深度学习模型,通过10万+缺陷样本训练,可自动识别17类常见缺陷。实测表明,其对孔隙簇的识别准确率达99.3%,检测效率提升5倍。

移动式检测平台

在某航天复材舱体检测项目中,Dolphicam2展现出显著优势:

检测速度:2.5m²/h(传统设备0.8m²/h)

最小检出缺陷:Φ0.3mm孔隙(传统设备Φ1.2mm)

数据报告生成:实时自动生成(传统方式需4小时人工处理)

更值得关注的是其温度补偿算法,在-20℃至50℃工况下仍能保持±0.02mm的测量精度,适应极端环境检测需求。

—

作为复合材料无损检测领域的企业,青岛纵横仪器持续推动技术创新,已为超过300家制造企业提供检测解决方案。其自主研发的Dolphicam2系列设备,累计获得12项优势,并通过、等国际。

如需获取复合材料检测定制化方案,欢迎致电技术服务中心:135-0542-5410。我们的工程师团队可提供从缺陷分析到设备选型的全流程专业技术支持。

下一篇: 碳纤维缺陷有哪些?全面解析与检测方案