分层与脱粘

碳纤维层合板在固化或受冲击时,层间粘接失效会形成分层。这种缺陷会显著降低材料的抗压强度与疲劳寿命,尤其在承受动态载荷时易引发灾难性断裂。

孔隙与气泡

树脂浸润不充分或固化参数不当会导致孔隙率超标。实验表明,孔隙率超过2%时,复合材料的剪切强度将下降30%以上,严重影响结构可靠性。

纤维断裂与取向偏差

铺层过程中纤维束的错位、褶皱或切割损伤,会破坏载荷传递路径,导致局部应力集中,加速部件失效。

异物夹杂

生产环境中微小的金属碎屑、脱模剂残留等异物若嵌入材料内部,可能成为裂纹萌生的“导火索”。

表面损伤与微裂纹

工业界常用的X射线检测、超声波探伤等方法虽能识别部分缺陷,但存在明显短板:

X射线检测成本高、操作复杂,且对平行于射线方向的裂纹灵敏度低;

超声波检测依赖耦合剂,难以检测复杂曲面制件,且对操作人员经验要求苛刻;

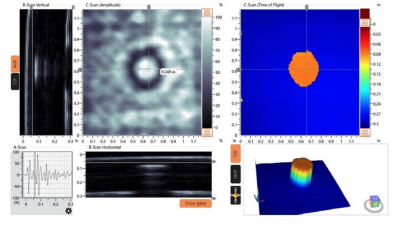

针对上述痛点,Dolphicam2红外热像仪通过脉冲热成像技术(PT)与锁相热成像技术(LT)的融合,实现了碳纤维缺陷检测的精度、速度、便捷性三重突破:

毫秒级缺陷可视化

通过高能量闪光灯激发材料表面热流,Dolphicam2可在0.1秒内捕获热传导差异,精准呈现分层、孔隙等缺陷的二维分布,检测效率较传统方法提升20倍以上。

亚毫米级分辨率

配备640×512像素的高灵敏度制冷型红外探测器,可识别0.3mm以下的微裂纹与夹杂物,满足航空航天级检测标准。

复杂曲面自适应检测

轻量化设计(整机重量<3kg)配合智能分析软件,支持对涡轮叶片、异形接头等复杂构件的全自动扫查与三维成像,彻底摆脱耦合剂束缚。

数据驱动的量化评估

航空航天领域:某主机厂采用Dolphicam2对机翼蒙皮进行全检,将单件检测时间从45分钟缩短至2分钟,同时检出率从78%提升至99.6%;

新能源汽车领域:某电池箱体制造商通过Dolphicam2发现碳纤维外壳的隐性分层缺陷,避免因批量召回造成的千万元级损失。

—

青岛纵横仪器有限公司深耕复合材料无损检测领域18年,自主研发的Dolphicam系列设备已服务超过500家制造企业。公司拥有实验室及20余项优势技术,可为客户提供定制化检测方案设计、设备租赁、技术培训一站式服务。

如需获取Dolphicam2详细技术资料或预约现场演示,请致电销售专线:135-0542-5410。让我们以尖端科技守护每一件碳纤维制件的品质生命线!