开头:

碳纤维丝束的直径不均、树脂基体黏度不稳定等问题,直接导致复合材料内部产生微裂纹或界面脱粘。例如,树脂固化时若流动性不足,会在纤维交叉处形成微米级气孔,成为应力集中的”薄弱点”。

热压罐成型工艺中温度梯度不均、加压时机偏差,极易引发层间分层。数据显示,当固化温度偏离设定值±5℃时,孔隙率可能激增30%以上。此外,自动化铺层设备的定位精度误差超过0.1mm,就会显著降低层间剪切强度。

在曲面过渡区、螺栓连接处等高应力区域,纤维取向与载荷方向不匹配会导致局部损伤。某风电叶片厂商案例显示,叶根连接部位的纤维褶皱缺陷使疲劳寿命缩短40%。

采用预浸料在线监测系统,实时分析树脂含量与挥发分,将原材料波动控制在±1.5%以内

开发梯度升温固化程序,通过分段加压技术使层间孔隙率降至0.5%以下

引入三维编织增强技术,在关键连接部位形成立体网状结构,提升抗分层能力30%以上

作为新一代无损检测利器,Dolphicam2在碳纤维缺陷识别领域展现出三大突破性优势:

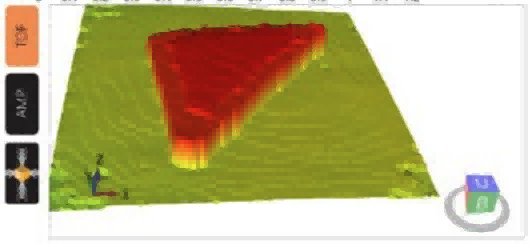

多模态融合检测:集成超声相控阵、激光剪切散斑技术,可同步识别0.1mm级分层与2μm级微裂纹

智能诊断算法:基于深度学习的DefectNet系统,将误报率从传统方法的15%降至1.2%

便携高效操作:重量仅1.2kg的手持式设计,配合5小时续航,使检测效率提升300%

某无人机机身制造商应用案例显示,Dolphicam2在3个月内将缺陷漏检率从8.7%降至0.3%,同时减少质量检测工时65%。

对分层缺陷采用微波局部加热修复法,在120秒内实现树脂二次固化

开发纳米改性修补胶膜,其界面剪切强度可达原始材料的98%

作为高新技术企业,青岛纵横仪器有限公司深耕无损检测领域18年,其自主研发的Dolphicam系列设备已服务超过300家航空航天、轨道交通客户。公司拥有实验室,提供从缺陷诊断、寿命评估到修复方案设计的全生命周期服务,检测精度达到航空标准。

让材料缺陷无所遁形,即刻联系纵横仪器专家团队

咨询热线:135-0542-5410

(技术支持响应时间<30分钟,全国48小时到场服务)

上一篇: 碳纤维制件常见缺陷解析及高效检测方案