碳纤维复合材料因其高强度、轻量化和耐腐蚀性,在航空航天、汽车制造、体育器材等领域得到广泛应用。然而,碳纤维制件在生产和使用过程中容易出现各种缺陷,影响其性能和安全性。本文将深入分析碳纤维制件的常见缺陷类型、成因及检测方法,并介绍先进的Dolphicam2检测设备如何提升缺陷识别效率,确保产品质量。

在树脂固化过程中,如果排气不充分或树脂流动性不佳,容易形成孔隙或气泡。这些缺陷会降低材料的力学性能,尤其是层间剪切强度。

碳纤维复合材料通常由多层纤维布叠加而成,如果层间粘接不良或受到冲击,可能发生分层。此外,纤维与树脂的界面结合不牢也会导致脱粘问题。

在制造过程中,如果纤维铺层不均匀或受到机械损伤,可能导致纤维断裂或错位,影响制件的整体强度和刚度。

树脂过多或过少都会影响复合材料的性能。树脂富集区可能导致局部脆化,而树脂贫乏区则可能降低纤维的承载能力。

包括划痕、凹坑、树脂堆积等,虽然部分缺陷不影响结构强度,但可能影响外观或长期耐久性。

纤维质量不佳(如纤维束不均匀、含杂质)

树脂固化特性不稳定(如固化温度、时间控制不当)

铺层设计不合理(如纤维方向错误)

固化压力不足(导致孔隙率增加)

模具表面粗糙(影响制件表面质量)

长期湿热环境(导致树脂老化、分层)

机械冲击或疲劳载荷(引发微裂纹扩展)

适用于表面缺陷检测,但无法发现内部问题。

可检测分层、孔隙等内部缺陷,但对操作人员技术要求较高。

适用于纤维分布、树脂含量分析,但设备成本高且存在辐射风险。

通过热传导差异识别缺陷,适合大面积快速检测,但分辨率有限。

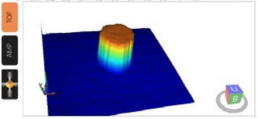

Dolphicam2是一款高精度、便携式的无损检测设备,结合偏振成像和深度学习算法,可快速识别碳纤维制件的分层、孔隙、纤维取向等缺陷,具有以下优势:

非接触检测,避免对材料造成二次损伤

高分辨率成像,清晰显示微米级缺陷

智能分析软件,自动标记缺陷位置,提高检测效率

适用于复杂曲面,适应不同形状的碳纤维部件

优化原材料选择:选用高质量碳纤维和匹配的树脂体系。

严格控制工艺参数:确保固化温度、压力和时间符合标准。

引入自动化检测:采用Dolphicam2等先进设备进行在线质量监控。

加强人员培训:提高操作人员的技能水平,减少人为失误。

作为国内的复合材料检测设备供应商,青岛纵横仪器有限公司提供Dolphicam2、超声波探伤仪、X射线检测系统等全套解决方案,帮助客户提升碳纤维制件的质量管控能力。

咨询热线:135-0542-5410,获取专业检测方案!