复合材料修复技术的核心在于通过纤维增强材料(如碳纤维、玻璃纤维)与树脂基体的结合,形成高强度修复层。根据缺陷类型及工况需求,主要分为以下四类:

预浸料缠绕修复技术

适用于中低压管道局部腐蚀或机械损伤

采用预浸渍树脂的纤维带,通过自动化缠绕设备逐层包覆缺陷区域。Dolphicam2搭载的激光定位系统可精准识别缺陷边界,确保缠绕角度与层数符合力学补偿要求,修复后承压能力提升40%以上。

复合材料套筒加固技术

针对高压管道环焊缝裂纹或大面积腐蚀

将分体式复合材料套筒贴合管道外壁,注入专用环氧树脂填充空隙。青岛纵横仪器研发的低粘度高渗透树脂可在-20℃环境下固化,突破严寒地区施工限制。

复合材料补片粘接技术

解决不规则表面缺陷或紧急抢修场景

碳纤维补片通过定制化剪裁直接粘贴于缺陷处,配合Dolphicam2的红外热成像功能,可实时监测粘接界面气泡,确保剥离强度>15MPa。

湿法层压修复技术

适用于复杂几何结构或异形管件

与传统金属修补相比,复合材料技术正成为管道维护的“黄金标准”,其优势集中体现在:

轻量化与抗疲劳性:碳纤维修复层的密度仅为钢的1/5,却可承受同等载荷,且抗循环应力能力提升3倍;

耐腐蚀全生命周期:环氧树脂基体隔绝水、氧及化学介质,避免二次腐蚀风险;

无论采用何种修复技术,无损检测(NDT)都是保障修复质量的核心环节。青岛纵横仪器有限公司推出的Dolphicam2多功能检测仪,集成了三大创新功能:

多模态数据融合

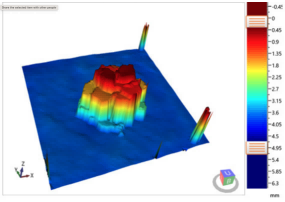

同步采集超声、涡流、热成像数据,自动生成缺陷三维模型,尤其擅长识别复合材料层间脱粘、树脂固化不足等隐蔽缺陷。

AI智能判读系统

内置5000+案例数据库,可对比历史数据预测修复层寿命,误判率低于0.3%。

物联网远程支持

作为国内最早从事复合材料检测设备研发的企业,青岛纵横仪器有限公司已服务中石油、国家管网等客户超15年。其自主研发的Dolphicam2系列设备,通过欧盟ATEX防爆,在-30℃极寒环境至80℃高温油气管道中均表现稳定。

核心竞争优势:

定制化检测方案:针对不同修复材料(碳纤维/芳纶/玻纤)匹配专属探头;

全流程数据追溯:从缺陷评估到修复验收生成电子报告,符合 D7003标准;

24小时应急响应:配备专业技术团队,全国范围内4小时出具初步检测方案。

如需获取复合材料修复技术白皮书或预约Dolphicam2现场演示,请致电纵横仪器销售热线:135-0542-5410(支持微信同号咨询)。

上一篇: 复合材料修复天然气管道缺陷的技术与应用

下一篇: 纳米复合材料的缺陷成因分析及解决方案