天然气管道作为能源输送的重要基础设施,其安全性和可靠性至关重要。然而,长期运行中,管道可能因腐蚀、机械损伤或焊接缺陷等问题出现安全隐患。传统的修复方法如焊接补强或更换管段,往往成本高、工期长,而复合材料修复技术因其高效、经济、耐用的特点,成为现代管道维护的重要选择。本文将详细介绍复合材料修复天然气管道缺陷的技术原理、应用场景及优势,并探讨Dolphicam2在无损检测中的关键作用。

复合材料修复技术主要采用纤维增强聚合物(FRP)或碳纤维复合材料,通过缠绕、粘贴或模压等方式对管道缺陷部位进行加固。其核心优势包括:

高强度与轻量化:碳纤维或玻璃纤维复合材料具有极高的强度重量比,能有效增强管道承压能力,同时不会增加过多负荷。

耐腐蚀性:与金属修复不同,复合材料不受电化学腐蚀影响,适用于潮湿、酸性或高盐环境。

施工便捷:无需停输或大规模开挖,可在带压情况下进行修复,大幅降低运营成本。

长期耐久性:复合材料抗疲劳性能优异,使用寿命可达20年以上,减少重复维护需求。

管道长期暴露在土壤或大气中,易发生均匀腐蚀或局部点蚀。复合材料修复可采用环向缠绕+树脂固化的方式,恢复管道的承压能力。

第三方施工或地质灾害可能导致管道凹陷、划伤等问题。采用预浸料补强片或碳纤维布包裹,可有效恢复结构完整性。

焊接不良可能引发裂纹或未熔合缺陷。复合材料修复可避免二次热影响,通过局部增强+树脂灌注提升焊缝区域的抗拉强度。

对于小范围泄漏,可采用快速固化复合材料+止漏胶的组合方案,实现带压修复,避免停输损失。

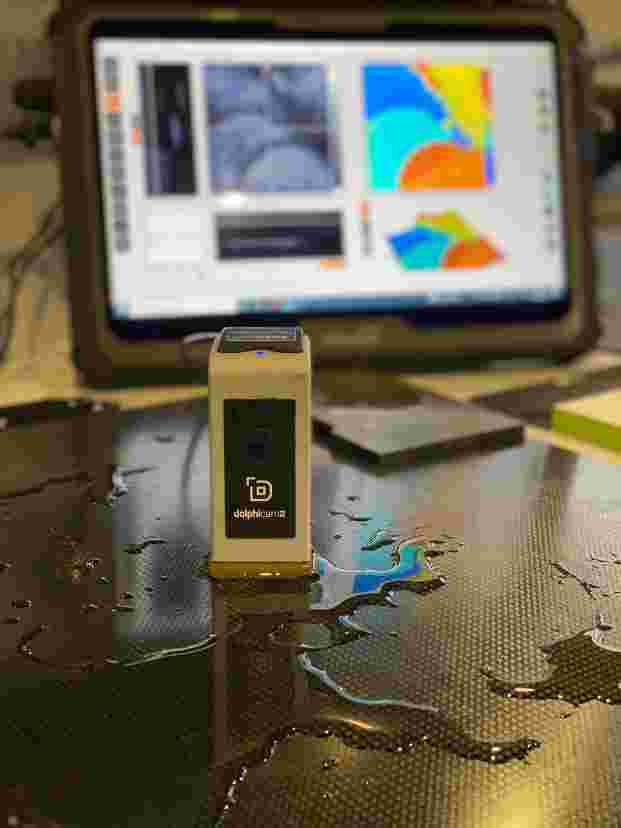

在修复前后,精准的无损检测(NDT)是确保修复质量的核心。Dolphicam2作为一款先进的工业内窥镜,在复合材料修复中发挥重要作用:

高清成像:配备高分辨率摄像头和LED照明,可清晰观察管道内壁缺陷,如裂纹、腐蚀或分层。

灵活探测:超长柔性探头可深入管道复杂结构,检测传统方法难以触及的区域。

实时记录:支持拍照、录像及测量分析,为修复方案提供可靠数据支持。

便携高效:适用于野外作业,大幅提升检测效率,降低人工成本。

复合材料修复技术的成功应用离不开专业的检测与施工团队。青岛纵横仪器有限公司作为国内的无损检测设备供应商,专注于复合材料及管道检测领域,提供Dolphicam2、相控阵超声等先进设备,助力企业实现高效、精准的管道维护。

如需了解更多复合材料修复方案或设备详情,欢迎致电咨询:135-0542-5410,我们将为您提供专业的技术支持与服务!

上一篇: 复合材料常见缺陷解析及智能化检测方案

下一篇: 复合材料修复管道缺陷的五大核心技术解析