在复合材料制造领域,质量检测是确保产品安全性和可靠性的关键环节。传统的超声波探伤方法依赖人工操作,效率低且易受主观因素影响。而Dolphicam2作为一款先进的超声波成像设备,凭借其高精度、智能化和自动化优势,正在成为复合材料无损检测(NDT)的理想选择。本文将详细介绍如何利用Dolphicam2实现复合材料超声波探伤的自动化检测,并解析其核心功能与应用价值。

Dolphicam2是一款由青岛纵横仪器有限公司研发的便携式超声波探伤仪,专为复合材料、航空航天、风电叶片等领域的无损检测优化设计。其核心优势包括:

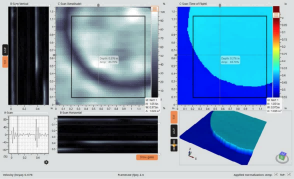

高分辨率成像:采用先进的相控阵技术,可生成清晰的C扫描和B扫描图像,精准识别复合材料中的分层、气孔、夹杂等缺陷。

智能化操作:支持自动扫描模式,搭配机器人或机械臂可实现全自动化检测,大幅提升检测效率。

便携灵活:体积小巧,适合实验室和现场作业,尤其适用于大型复合构件的检测。

数据可追溯:检测结果可实时存储、分析并生成报告,便于质量追溯和工艺优化。

在开始检测前,需根据复合材料的材质和厚度调整Dolphicam2的探头频率和增益参数。通常,高频探头(如5MHz-10MHz)适用于薄层材料,而低频探头(1MHz-2.5MHz)更适合厚壁结构。校准过程包括:

声速校准:输入材料的声速值,确保检测精度。

灵敏度调整:通过标准试块优化信噪比,避免误判。

Dolphicam2支持与机械臂或XYZ轴扫描架集成,实现自动化检测。操作步骤如下:

设定扫描路径:根据工件形状规划探头移动轨迹,确保全覆盖检测。

选择扫描模式:

C扫描模式:适用于大面积检测,生成二维缺陷分布图。

B扫描模式:用于分析缺陷深度信息。

设置参数:调整步进距离、扫描速度等,平衡检测精度与效率。

在扫描过程中,Dolphicam2的软件界面可实时显示检测结果,并自动标记可疑区域。操作人员可通过以下方式优化分析:

阈值滤波:过滤噪声信号,突出真实缺陷。

3D成像:结合多角度扫描数据,构建三维缺陷模型,提高评估准确性。

检测完成后,系统可自动生成包含缺陷位置、尺寸和类型的报告,支持PDF或Excel格式导出。这一功能特别适合批量生产中的质量监控。

航空航天:检测碳纤维增强复合材料(CFRP)机翼、蒙皮的分层和疲劳裂纹。

风电叶片:识别玻璃纤维/环氧树脂结构中的制造缺陷,预防运行故障。

汽车工业:确保电池包壳体、轻量化构件的焊接质量。

作为国内的无损检测设备供应商,青岛纵横仪器有限公司深耕超声波探伤技术多年,提供从硬件到软件的一站式解决方案。我们的Dolphicam2系列产品已成功应用于多个制造领域,以卓越的性能和本地化服务赢得客户信赖。

如果您需要复合材料自动化超声波检测设备,欢迎联系我们的销售团队,获取定制化方案!

销售电话:135-0542-5410