在现代工业领域,复合材料的应用日益广泛,其性能检测的准确性直接影响产品质量和安全。然而,复合材料结构复杂,检测过程中常面临噪声干扰问题,这对检测设备的抗噪声能力提出了更高要求。Dolphicam2作为一款先进的超声相控阵检测设备,凭借其卓越的抗噪声能力,在复合材料检测中展现出显著优势。本文将深入探讨Dolphicam2在复杂环境下的抗噪声表现及其技术特点。

复合材料的层状结构、纤维取向以及粘接质量等因素使得传统检测方法容易受到噪声干扰,导致信号失真或误判。常见的噪声来源包括:

环境电磁干扰(如工厂设备、无线信号等);

材料自身结构噪声(如孔隙、分层等引起的散射);

操作误差(如耦合剂不均匀或探头接触不良)。

这些干扰因素会降低检测信噪比(SNR),影响缺陷识别的准确性。因此,一款具备强大抗噪声能力的检测设备至关重要。

Dolphicam2由青岛纵横仪器有限公司研发,专为高精度无损检测设计,其抗噪声能力主要体现在以下几个方面:

Dolphicam2采用自适应滤波技术和小波降噪算法,能够实时识别并剔除无关噪声,保留有效信号。通过优化信号采集和处理流程,设备在嘈杂环境中仍能保持高信噪比,确保检测结果的可靠性。

相比传统单晶探头,Dolphicam2配备的多晶片相控阵探头可动态调整声束聚焦,减少杂波干扰。其宽频带设计进一步提升了信号解析度,使微小缺陷(如微裂纹、脱粘)的检出率大幅提高。

屏蔽式电路结构:有效抑制电磁干扰(EMI),降低外部噪声影响;

低噪声前置放大器:增强弱信号捕捉能力,避免信号衰减;

数字化信号传输:减少模拟信号在传输过程中的失真风险。

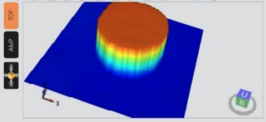

Dolphicam2配套的检测软件支持实时B扫描、C扫描和3D成像,并提供噪声抑制参数自定义功能。用户可根据实际工况调整滤波阈值,实现最优检测效果。

在航空航天领域,某碳纤维复合材料机翼的检测中,传统设备因环境噪声导致分层缺陷漏检。而使用Dolphicam2后,其抗噪声算法成功滤除了80%以上的背景干扰,缺陷检出率提升至95%以上。类似的案例在风电叶片、汽车轻量化部件检测中均有体现。

高精度:即使在强噪声环境下,仍能清晰识别0.1mm级缺陷;

高效性:一键式智能分析,减少人工判读误差;

适应性:适用于碳纤维、玻璃钢、蜂窝结构等多种复合材料;

便携性:轻量化设计,适合现场及实验室检测。

作为国内的无损检测设备供应商,青岛纵横仪器有限公司专注于超声相控阵、TOFD等先进技术的研发与应用。公司推出的Dolphicam2系列产品已广泛应用于航天、能源、交通等领域,为客户提供高可靠性、高性价比的检测解决方案。

如果您需要了解更多关于Dolphicam2的技术细节或定制化服务,欢迎联系我们的销售团队:

电话:135-0542-5410

我们将为您提供专业的技术支持和产品演示。