复合材料疲劳损伤通常表现为:

微观裂纹:基体或纤维-基体界面处的微小损伤,易累积扩展。

分层缺陷:层间结合力下降,难以通过表面观察发现。

纤维断裂:局部承载能力骤降,威胁整体结构安全。

200万像素高清摄像头:可捕捉微米级裂纹,配合6mm超细探头,轻松进入狭小空间(如飞机蒙皮夹层、涡轮叶片内部)。

多角度弯转镜头:支持360°旋转,避免检测盲区,确保对分层、脱粘等缺陷的全面覆盖。

实时图像增强:通过算法优化对比度,突出损伤特征,降低人为误判风险。

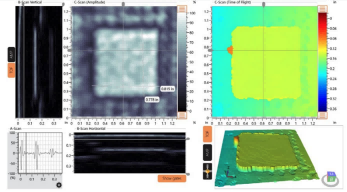

3D测量功能:量化裂纹长度、分层面积,为疲劳寿命预测提供数据支撑。

云端报告生成:检测结果可一键导出,便于与历史数据对比,追踪损伤扩展趋势。

轻量化设计(仅1.5kg)适合野外或高空作业,如风电塔筒检测。

前期准备

根据复合材料结构选择探头直径(如6mm或10mm)及镜头焦距。

校准照明强度,避免反光干扰。

损伤检测流程

表面扫描:沿纤维方向缓慢移动探头,观察实时图像中的异常色差或纹理断裂。

深度探查:对可疑区域进行多点聚焦,利用景深合成技术获取清晰断层图像。

标记与测量:使用机载软件标注损伤位置,并记录尺寸数据。

结果分析与决策

结合材料力学模型,评估损伤对结构性能的影响(如剩余强度、裂纹扩展速率)。

| 检测维度 | DolphiCam2方案 | 传统超声检测 |

|---|---|---|

| 效率 | 单人10分钟完成1㎡区域扫描 | 需耦合剂,耗时30分钟以上 |

| 精度 | 可识别0.1mm裂纹 | 依赖操作经验,误差率约15% |

| 成本 | 一次性投入,无耗材 | 需定期更换探头及耦合剂 |

| 适用性 | 狭小空间、曲面结构无障碍 | 平面检测效果更优 |

作为国内的无损检测设备供应商,青岛纵横仪器有限公司深耕复合材料领域10年,提供从设备选型到技术培训的全链条服务。DolphiCam2 已成功应用于中车集团碳纤维部件检测、航天科工无人机翼梁排查等项目,帮助客户降低30%以上的维护成本。

如需了解DolphiCam2的详细参数或预约演示,请联系我们的技术顾问:135-0542-5410。