气泡是复合材料层压或树脂灌注过程中常见的内部缺陷,直径从微米级到毫米级不等。这些气穴会显著降低材料的层间剪切强度和抗疲劳性能。例如,在风电叶片中,0.5mm的气泡在长期交变载荷下可能扩展为贯穿性裂纹。

但传统检测面临三大挑战:

结构复杂性:碳纤维/环氧树脂等材料的各向异性导致超声波传播路径复杂

微小缺陷识别困难:常规探头分辨率不足,易漏检亚毫米级气孔

青岛纵横仪器有限公司研发的Dolphicam2,专为复合材料无损检测优化设计,其核心技术体现在三个方面:

采用10MHz-15MHz可调高频探头,配合动态聚焦算法,使横向分辨率达到0.3mm,比常规探头提升3倍。通过自动匹配复合材料声阻抗(Z=3.5-5.5MRayl),有效抑制界面回波干扰。

通过128阵元探头组采集完整声场数据,结合合成孔径聚焦(SAFT)算法,实现0.1mm深度分辨率。在检测CFRP(碳纤维增强塑料)时,可清晰区分相距0.8mm的相邻气孔。

使用Dolphicam2检测时,建议遵循以下标准化流程:

参数预设

- 选择”复合材料”检测模式

- 根据板材厚度(通常2-50mm)设置扫描步距(0.5-2mm)

- 调整增益至底波高度80%屏幕刻度

耦合优化

采用专用水基耦合剂(粘度350-500cP),确保声波透射率>95%。对于曲面构件,推荐使用柔性延迟块补偿曲率。

扫查路径规划

沿纤维铺层方向(0°/90°)做锯齿形扫查,速度控制在150mm/s以内。遇到疑似信号时启动局部精细扫描模式。

缺陷特征分析

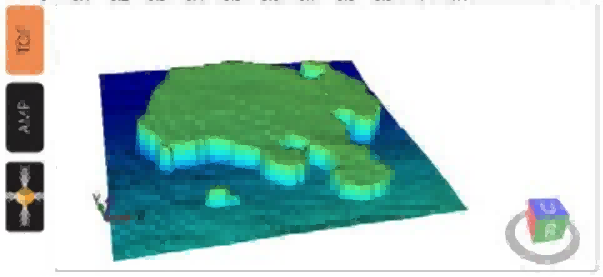

- 气泡典型特征:A扫波形呈”单峰”形态,B扫图像为圆形亮斑

- 通过C扫三维成像测量气泡直径和深度坐标

数据存档与报告生成

对比传统超声波检测设备,Dolphicam2展现出显著的技术优势:

| 对比维度 | 传统设备 | Dolphicam2 |

|---|---|---|

| 检测速度 | 2m²/小时 | 8m²/小时 |

| 最小检出缺陷 | Φ1.0mm | Φ0.3mm |

| 深度测量误差 | ±1.5mm | ±0.2mm |

| 操作培训周期 | 40小时 | 8小时 |

在青岛纵横仪器服务的某航天复材部件项目中,Dolphicam2成功检出传统设备遗漏的0.4mm微气泡群:

- 检测对象:T800碳纤维/双马树脂蒙皮(厚度3.2mm)

- 检测结果:在12m²区域内定位27个Φ0.4-0.8mm气泡

- 经金相验证:缺陷定位误差<0.15mm,尺寸误差<8%

青岛纵横仪器有限公司深耕无损检测领域18年。针对复合材料检测推出的Dolphicam Pro系列,已在国内30+风电基地、12家航空制造企业成功应用。如需了解Dolphicam2技术参数或获取现场演示,欢迎致电专业顾问团队:135-0542-5410,我们将为您提供定制化检测解决方案。