复合材料的制造涉及层压、固化、成型等多个复杂工艺,任何微小的内部缺陷(如分层、气孔、纤维错位)都可能导致产品性能大幅下降。传统的检测手段(如目视检查、X射线、手动超声波检测)存在明显短板:

效率低:人工逐点扫描耗时耗力,难以满足大规模生产需求;

精度受限:主观判断易遗漏细微缺陷,数据记录缺乏系统性;

成本高:X射线设备价格昂贵,且存在辐射安全隐患。

传统超声波检测需要逐点采集数据,而Dolphicam2采用阵列探头技术,可一次性覆盖更大检测区域,配合高速数据处理器,实现实时成像。以风电叶片检测为例,Dolphicam2的检测速度比传统方法提升70%以上,大幅缩短生产周期。

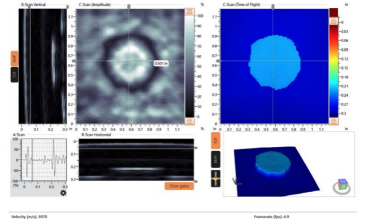

Dolphicam2搭载的自适应算法能够自动识别复合材料内部结构,即使是0.5mm级别的分层或气孔,也能通过清晰的C扫描图像直观呈现。其分辨率可达0.1mm,远超行业平均水平,确保缺陷检出率接近100%。

不同于笨重的固定式设备,Dolphicam2设计轻巧,支持手持操作,可灵活应用于生产线、实验室甚至户外场景。其智能交互界面简化了操作流程,无需专业培训即可快速上手,显著降低人力成本。

航空航天领域:某飞机复材蒙皮制造商引入Dolphicam2后,将检测时间从8小时缩短至2小时,同时将缺陷漏检率从5%降至0.3%;

新能源汽车:某电池壳体供应商通过Dolphicam2的层析成像功能,精准定位碳纤维增强塑料(CFRP)的内部孔隙,避免了批次性报废损失;

Dolphicam2的成功并非偶然,其背后是青岛纵横仪器有限公司在无损检测领域十余年的技术积累。公司专注于解决工业检测中的“卡脖子”问题,服务客户覆盖全球30多个国家。

作为复合材料检测的产品,Dolphicam2的三大创新点尤为突出:

多模态融合技术:结合超声相控阵与电磁声学,适应多种复材结构;

环境适应性:在高温、高湿、油污等恶劣工况下仍能稳定工作;

开放性架构:支持客户自定义检测参数,满足个性化需求。

—

青岛纵横仪器有限公司始终致力于为复合材料行业提供高效、精准、可靠的无损检测方案。如需了解Dolphicam2的详细技术参数或申请免费样机演示,请联系我们的销售团队:135-0542-5410。