在石家庄这座以新材料产业闻名的城市,玻璃纤维生产企业正面临一项关键挑战:如何高效、精准地识别产品缺陷,确保质量稳定性? 随着航空航天、新能源汽车等领域对复合材料性能要求的提升,传统人工检测已难以满足微米级缺陷的筛查需求。此时,基于DolphiCam2智能视觉系统的自动化检测方案,正成为当地企业突破技术瓶颈的利器。

玻璃纤维作为复合材料的核心增强体,其表面划痕、树脂浸润不均、纤维断裂等缺陷会直接影响最终产品的力学性能。石家庄某龙头企业技术负责人坦言:”过去依赖工人用放大镜抽检,每小时最多完成50米制品检测,且漏检率高达12%。”这种低效的检测方式不仅造成质量隐患,更导致每年数百万元的成本损耗。

DolphiCam2的引入彻底改变了这一局面。该系统搭载的5000万像素工业相机,配合多光谱成像技术,可在0.5秒内完成1平方米区域的扫描。通过深度学习算法建立的19类缺陷特征库,使夹杂物识别精度达到0.02mm,相当于人类头发直径的1/4。在实际产线测试中,该系统将检测效率提升至每分钟30米,误判率控制在0.3%以内。

高精度成像矩阵

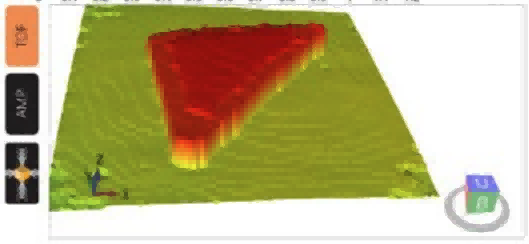

采用多角度环形光源设计,有效消除玻璃纤维表面的反光干扰。配合偏振滤光技术,即使是透明树脂层的内部气泡也能清晰成像,检测深度可达3mm。

自适应AI算法

系统内置的神经网络模型具备持续学习能力,当遇到新型缺陷时,只需导入20组样本数据即可完成模型迭代。这种*动态优化机制*特别适合处理玻璃纤维生产中的工艺波动问题。

全流程数据追溯

检测数据实时上传至云端平台,自动生成SPC统计图表。企业可通过热力图直观发现生产设备的异常波动,将质量管控从”事后补救”转变为”事前预防”。

模块化部署方案

不同于传统检测设备需要停产改造,DolphiCam2支持*即插即用*安装模式。其紧凑型结构(400×300×150mm)可直接集成到现有生产线,改造周期不超过3个工作日。

某特种玻纤制造厂引入DolphiCam2系统后,取得显著效益:

检测成本降低62%(年节约人力成本80万元)

客户投诉率下降75%

良品率从88.7%提升至98.2%

产品通过D航空航天

“系统最让我们惊喜的是智能分级功能“,该厂质量总监表示,”它能根据缺陷尺寸、位置自动划分A/B/C类瑕疵,配合MES系统实现精准分切,每年减少材料浪费超200吨。”

作为DolphiCam2华北区战略合作伙伴,青岛纵横仪器有限公司深耕复合材料无损检测领域17年,拥有技术团队开发的多物理场耦合检测方案,已成功应用于风电叶片、储氢罐等制造领域,累计服务客户超过300家。

如需获取玻璃纤维缺陷检测定制方案,欢迎致电纵横仪器团队:

☎ 135-0542-5410(24小时技术咨询)

我们的工程师将根据您的产线特点,提供从设备选型到数据分析的全流程解决方案,助力企业打造智能质检新范式。