复合材料因其轻量化、高强度、耐腐蚀等优异性能,在航空航天、汽车制造、风电等领域得到广泛应用。然而,复合材料的层间结构、纤维取向等特点也使其更容易出现*分层、孔隙、裂纹*等缺陷,这些缺陷往往难以通过肉眼或传统方法检测。如何高效、精准地识别这些缺陷,成为行业亟待解决的问题。

复合材料的缺陷主要分为以下几类:

分层(Delamination)

层间粘接失效是复合材料最常见的缺陷之一,通常由制造工艺不当或外部冲击引起,会显著降低材料的力学性能。

孔隙(Porosity)

树脂固化不完全或纤维浸润不良会导致孔隙,影响材料的强度和疲劳寿命。

纤维断裂(Fiber Breakage)

在制造或使用过程中,纤维可能因应力集中而断裂,导致局部强度下降。

夹杂物(Inclusions)

异物混入材料内部,可能成为应力集中点,加速材料失效。

树脂富集/贫乏(Resin-rich/Resin-poor Areas)

复合材料缺陷检测主要依赖无损检测(NDT)技术,常见方法包括:

| 检测方法 | 适用缺陷 | 优缺点 |

|---|---|---|

| 超声波检测(UT) | 分层、孔隙 | 高精度,但需耦合剂,操作复杂 |

| X射线检测(X-ray) | 夹杂物、孔隙 | 可成像内部结构,但辐射风险高 |

| 红外热成像(IRT) | 分层、脱粘 | 快速扫描,但对表面缺陷敏感度低 |

| 声发射检测(AE) | 动态缺陷监测 | 实时监测,但需加载条件 |

| 光学检测(如Dolphicam2) | 表面及近表面缺陷 | 非接触、高分辨率、便携性强 |

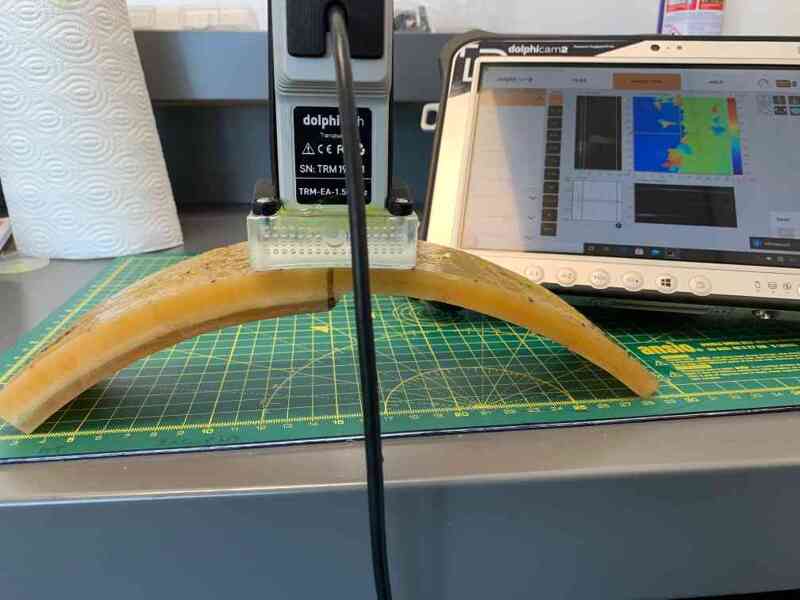

Dolphicam2是一款基于先进光学成像技术的便携式检测设备,特别适用于复合材料的表面及近表面缺陷分析。其核心优势包括:

超高分辨率成像

Dolphicam2采用高灵敏度CMOS传感器,可清晰捕捉微米级缺陷,如细微裂纹、分层等,确保检测无遗漏。

实时3D成像

通过结构光投影技术,设备可快速生成复合材料表面的3D形貌,直观显示缺陷位置和深度,大幅提升分析效率。

便携与易用性

相比传统UT或X射线设备,Dolphicam2无需耦合剂或辐射防护,可手持操作,适用于现场快速检测。

智能分析软件

作为国内的无损检测设备供应商,青岛纵横仪器有限公司专注于复合材料检测技术的研发与应用,提供Dolphicam2等设备,助力企业提升产品质量。

公司拥有资深技术团队,可提供定制化检测方案,覆盖航空航天、风电叶片、汽车制造等多个领域。如需了解更多信息或设备演示,欢迎联系我们的销售团队:

通过科学的缺陷分析和先进的检测技术,复合材料行业可以更好地控制质量,延长产品寿命,推动产业升级。选择合适的检测方法,才能让复合材料的优势真正发挥到。