分层与脱粘

复合材料层间结合不牢或受外力冲击时,易出现层间分离现象。这类缺陷会直接削弱材料的整体力学性能,导致抗弯强度和抗冲击能力骤降。

气孔与孔隙

树脂固化不充分或成型压力不足时,材料内部会残留微米级孔隙。实验数据显示,孔隙率超过2%时,材料剪切强度将下降15%-20%。

纤维取向偏差

碳纤维、玻璃纤维等增强体分布不均会造成局部应力集中。某风电叶片案例显示,10°的纤维角度偏差可使疲劳寿命缩短30%。

异物夹杂

生产过程中混入的金属碎屑、脱模剂残留等杂质会形成”薄弱点”。某汽车部件召回事件溯源发现,0.5mm³的异物即可引发裂纹扩展。

边缘损伤

采用真空辅助成型技术(VARI)可将孔隙率控制在0.5%以内

引入在线监测系统实时调控固化温度曲线

使用纳米改性树脂提升层间结合强度

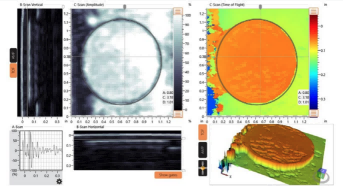

传统敲击检测、X射线等手段存在灵敏度低、辐射危害等局限。Dolphicam2智能检测系统通过三大技术创新突破行业瓶颈:

超声相控阵技术实现0.1mm级缺陷识别

三维实时成像直观显示缺陷空间分布

AI智能判读系统自动分类缺陷类型并评估风险等级

这款革命性检测设备集成了多项优势技术:

自适应耦合模块:贴合曲面结构,解决传统探头接触不良难题

频带扩展技术:检测频率范围扩展至1-15MHz,同时捕捉表面与深层缺陷

云数据管理平台:检测数据自动上传生成数字孪生模型

军工级防护设计:IP67防护等级适应极端工况环境

青岛纵横仪器有限公司深耕复合材料无损检测领域17年,构建了从实验室研发到现场服务的完整技术体系。公司技术团队6项行业标准,服务过C919复材机翼、高铁碳陶制动盘等重大工程项目。

针对复材检测痛点,纵横仪器推出Dolphicam2定制化服务:

提供材料-工艺-检测一体化解决方案

支持检测规程定制与人员培训

建立全生命周期数据档案

专业技术咨询热线:135-0542-5410

(工作日8:30-17:30提供免费技术答疑)