复合材料的性能与其制造工艺密切相关,缺陷检测标准是确保产品质量的基石。国际通用的检测标准体系(如ASTM、ISO)明确了检测方法、缺陷分类及验收阈值。例如:

ASTM E2580 规定了超声波检测(UT)在复合材料中的应用规范;

ISO 18352 针对碳纤维增强塑料,定义了分层缺陷的判定标准;

EN 4179 则聚焦航空航天领域,要求结合X射线、热成像等多技术验证。

超声波检测(UT)

优势:穿透性强,可识别毫米级缺陷;

标准要求:需根据材料厚度调整探头频率(通常1-10MHz),并记录声波反射信号的振幅与时间差。

X射线检测(DR/CT)

适用场景:气孔、夹杂物等体积型缺陷;

标准限制:需符合ISO 对分辨率与辐射安全的规定。

红外热成像(IRT)

创新应用:通过热传导差异识别近表面缺陷,符合ASTM E2582 动态检测要求。

声发射检测(AE)

核心价值:实时监测材料受力时的裂纹扩展,需满足ASTM E1316 对传感器灵敏度的校准标准。

传统检测依赖人工经验,而智能设备通过自动化、数字化大幅提升效率。以Dolphicam2便携式超声探伤仪为例,其优势体现在:

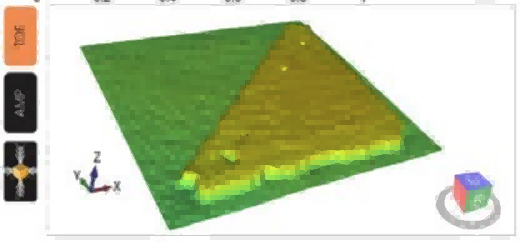

高精度成像:采用相控阵技术,支持B/C/D扫描模式,实时生成3D缺陷图谱;

智能分析:内置AI算法,自动识别缺陷类型并匹配标准库(如ASTM E2700);

灵活便携:重量仅1.2kg,适用于高空、野外等复杂场景;

数据管理:检测报告一键生成,支持云端存储与追溯。

在复合材料无损检测领域,青岛纵横仪器有限公司凭借20年技术积累,已成为行业。其核心优势包括:

技术定制:针对风电、轨道交通等场景开发专用检测方案;

设备创新:代理全球品牌(如Dolphicam2),并提供本土化技术支持;

标准赋能:GB/T 34637-2017 等国家标准,推动行业规范化。

通过标准与技术的双重突破,复合材料缺陷检测正迈向更智能、更高效的未来。无论是国际规范的迭代,还是Dolphicam2等创新设备的应用,均彰显了行业对质量管控的追求。