复合材料的层叠结构在提升力学性能的同时,也埋下了特有的缺陷隐患。分层、孔隙、裂纹、异物夹杂四类缺陷占比超过总失效案例的85%:

分层缺陷:层间粘接失效形成的空气夹层,会引发应力集中导致结构崩解

孔隙缺陷:树脂固化不充分产生的微孔洞,降低材料抗疲劳性能

裂纹扩展:受冲击后形成的微裂纹,在载荷作用下呈指数级增长

异物夹杂:制造过程中混入的杂质颗粒,形成局部强度薄弱点

传统破坏性检测已无法满足现代工业需求,超声波检测、射线成像、红外热像、声发射监测等无损检测技术(NDT)构成质量控制的最后防线:

超声波检测:通过声波反射识别内部缺陷,对分层检测精度达0.5mm

X射线成像:利用材料密度差异成像,可检出0.3mm异物颗粒

锁相热成像:通过热传导差异定位缺陷,特别适合曲面构件检测

激光剪切散斑:对表面微裂纹的识别灵敏度高达10μm

但传统设备存在操作复杂、数据解析耗时等痛点。Dolphicam2智能检测系统通过三大技术创新突破行业瓶颈:

便携化设计:重量仅1.8kg,单手即可完成曲面扫描

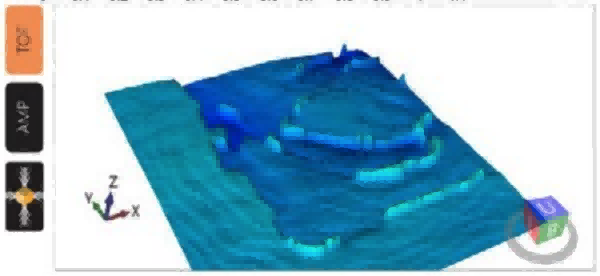

AI缺陷识别:内置深度学习算法,实时生成缺陷分布热力图

在青岛某飞机制造厂的案例中,使用Dolphicam2对碳纤维机翼进行检测:

发现3处隐藏的分层缺陷(最大尺寸8.3mm)

识别出12个树脂富集区(孔隙率超5%)

检测耗时由传统方法的6小时缩短至45分钟

这种效率飞跃源于其优势的矩阵传感器技术,可在单次扫描中捕获多维数据:

空间分辨率:轴向0.1mm,横向0.3mm

扫描速度:达200mm/s

青岛纵横仪器有限公司深耕无损检测领域17年,自主研发的Dolphicam系列设备已获23项国家优势。其技术优势体现在:

军工级可靠性:通过MIL-STD-810G抗冲击

智能诊断系统:内置20000+缺陷特征数据库

云端协作平台:支持多终端数据同步与分析

针对复合材料检测的特殊需求,公司提供:

定制化探头适配方案(频率范围1-15MHz)

专业检测工艺开发服务

全生命周期设备管理系统

让缺陷无所遁形,用技术守护安全——立即致电青岛纵横仪器团队135-0542-5410,获取行业的检测解决方案。