在航空航天、汽车制造和风电等制造领域,复合材料因其轻量化、高强度等优势被广泛应用。然而,复合材料的内部缺陷(如分层、气孔、纤维断裂等)可能严重影响其性能,因此无损检测(NDT)技术至关重要。近年来,随着人工智能(AI)和深度学习的发展,复合材料缺陷检测数据集的更新迭代为行业带来了革命性的突破。本文将介绍最新版数据集的特点、Dolphicam2的技术优势,以及青岛纵横仪器有限公司在该领域的专业贡献。

高质量的检测数据集是训练AI模型的基础。传统的缺陷检测依赖人工经验,效率低且易受主观因素影响。而基于深度学习的自动检测技术需要大量标注数据,包括X射线、超声、红外热成像等多种模态的缺陷样本。最新版的复合材料缺陷检测数据集具有以下特点:

数据多样性:涵盖不同材料(如碳纤维、玻璃纤维)、不同工艺(如铺层、固化)下的缺陷类型。

高精度标注:采用级人工标注与AI辅助结合,确保缺陷边界和类型的准确性。

多模态融合:整合超声、X射线CT、红外热像等数据,提升模型泛化能力。

这些改进使得AI模型的检测准确率显著提升,尤其在微小缺陷识别方面表现突出。

在众多检测设备中,Dolphicam2凭借其高分辨率、智能化分析和便携性成为行业焦点。其主要优势包括:

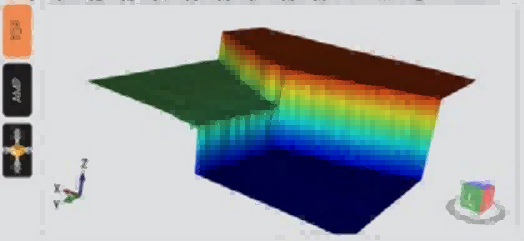

超高成像精度:采用先进的传感器技术,可清晰捕捉复合材料内部的微小缺陷,分辨率达微米级。

AI实时分析:内置深度学习算法,支持在线缺陷识别与分类,大幅提升检测效率。

便携易用:轻量化设计适合现场作业,搭配智能软件,一键生成检测报告。

“Dolphicam2不仅缩短了检测时间,还降低了人为误判的风险,是复合材料质量控制的理想工具。”——某航空制造企业技术负责人评价道。

作为国内的无损检测设备供应商,青岛纵横仪器有限公司在复合材料检测领域深耕多年,提供从硬件到软件的一站式服务。公司核心产品包括:

超声检测系统:适用于多层复合材料的内部缺陷扫描。

X射线成像设备:高精度工业CT,适用于复杂结构分析。

红外热像仪:快速检测表面及近表面缺陷。

公司技术团队持续优化算法,并与多家科研机构合作,推动复合材料缺陷检测数据集的更新,助力行业智能化升级。

如需了解更多产品或技术咨询,欢迎致电:135-0542-5410