在树脂浸润不足或预浸料铺层压力不均时,纤维层间会形成5-50μm的条状孔隙。这类缺陷会显著降低材料的层间剪切强度,在风电叶片等承受交变载荷的部件中尤为危险。

固化温度偏差±5℃或真空度波动0.01MPa,就会在制品表面产生肉眼难辨的微米级孔洞。某新能源汽车电池箱体案例显示,0.3mm表面微孔可使电解液渗透速率提升400%。

当碳纤维表面处理不达标时,纤维与树脂基体间会形成纳米级界面孔隙。这种缺陷可使复合材料的抗冲击性能下降30%,在无人机桨叶等动态部件中可能引发灾难性破坏。

机械性能断崖式下降:孔隙率每增加1%,抗拉强度损失达5-7%,抗压强度衰减8-10%

疲劳寿命指数级缩短:在飞机襟翼铰链部件中,0.5%孔隙率可使疲劳循环次数从10^7次锐减至10^5次

环境敏感性倍增:潮湿环境下,孔隙缺陷处的吸湿率是正常区域的20倍,导致材料膨胀变形

面对传统工业CT检测速度慢(单件检测>2小时)、超声检测精度低(最小检出孔径>200μm)的行业痛点,青岛纵横仪器最新推出的Dolphicam2智能检测系统带来了革命性突破:

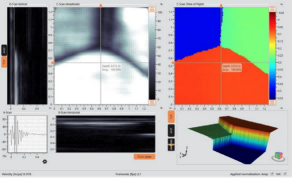

高频超声相控阵技术

128阵元探头组实现0-70°全角度扫描,配合20MHz高频超声可检出8μm级孔隙缺陷,较传统设备精度提升25倍。

深度学习缺陷识别算法

内置的AI模型经过50万+样本训练,可自动区分孔隙、夹杂、分层等12类缺陷,误判率<0.3%。

三维可视化成像系统

优势的体渲染技术将缺陷空间分布立体呈现,支持0.01mm级精度的三维尺寸测量。

移动式检测方案

仅3.2kg的便携式主机搭配无线探头,可在生产现场完成大型部件的原位检测,效率提升400%。

智能工艺优化模块

通过大数据分析建立孔隙率-工艺参数关联模型,为生产工艺改进提供量化依据。

在某军工企业导弹舱体检测中,Dolphicam2在15分钟内完成2㎡区域的扫描,精准定位32处微孔隙,帮助良品率从78%提升至99.6%。

—

青岛纵横仪器有限公司作为复合材料无损检测领域的者,拥有16项国家优势,服务覆盖航空航天、轨道交通等制造领域。我们的技术团队提供从检测设备到工艺优化的全流程解决方案,助力企业实现质量管控的数字化转型。

立即咨询:135-0542-5410,获取Dolphicam2现场演示及行业定制化检测方案。