在热压罐成型或真空袋压工艺中,层间树脂流动不均或压力波动会导致纤维层分离。这类缺陷通常呈现”薄饼状”分布,在受剪切力时可能引发灾难性破坏。某飞机制造商的实验数据显示,0.5mm²的分层面积可使结构强度下降35%。

树脂固化过程中挥发性物质逸出受阻,会形成直径10-200μm的微孔。当孔隙率超过2%时,材料的抗疲劳性能将呈指数级下降。风电叶片制造商曾因孔隙超标导致整批产品报废,直接损失超千万元。

自动铺丝机参数设置偏差或人工铺层失误,可能造成纤维角度偏移超过±5°。这种缺陷会使碳纤维复合材料的各向异性特征失衡,某方程式赛车的底盘曾因此发生赛道断裂事故。

生产环境中漂浮的金属碎屑、脱模剂残留等异物被包裹进材料内部,犹如植入”微型应力集中源”。某航天器整流罩的X光检测曾发现0.3mm钢屑,及时避免了一场发射事故。

超声波检测虽能发现分层缺陷,但对操作人员经验依赖度高;X射线虽可透视结构,却存在辐射安全隐患。*红外热成像技术*虽适合大面积快速扫描,但难以分辨5mm以下的微小孔隙。面对这些技术瓶颈,Dolphicam2相控阵超声检测系统带来了革命性解决方案:

便携智能检测:仅1.3kg的机身重量,配合7英寸触控屏,可在曲面结构上实现单手操作,检测效率提升300%

0.1mm分辨率:128阵元探头配合自适应聚焦算法,可清晰识别0.08mm的微裂纹

AI缺陷分类:内置深度学习模型,自动区分孔隙、分层、夹杂物等12类缺陷,误判率低于0.7%

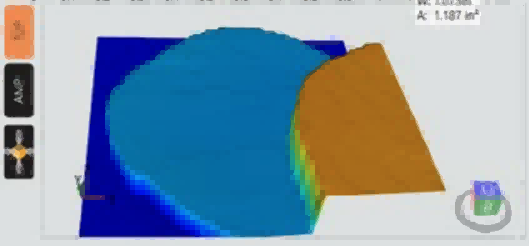

三维成像技术:通过C扫描生成缺陷三维模型,深度测量精度达±0.05mm

作为复合材料无损检测领域的领跑者,青岛纵横仪器有限公司已为800余家制造企业提供定制化解决方案。公司拥有18项核心优势技术,检测服务覆盖从预浸料铺层到成品服役的全生命周期。技术团队自主研发的多模态数据融合系统,可将Dolphicam2的检测数据与CT扫描、声发射监测等信息智能关联,构建起缺陷演化的预测模型。

针对风电叶片、储氢罐等大型构件,公司创新推出无人机搭载检测系统,实现50米高空的无接触式检测。在2023年某海上风电项目验收中,该方案成功发现叶片根部0.3mm的隐性裂纹,避免了整机倒塌风险。

如需获取Dolphicam2产品手册或预约现场演示,请致电技术服务中心:135-0542-5410。工程师团队提供24小时在线支持,确保每套设备发挥最大效能。

上一篇: 复合材料内部缺陷分析,方法、技术与应用