复合材料因其轻质、高强、耐腐蚀等优异性能,广泛应用于航空航天、汽车制造、风电叶片等领域。然而,在其制造和使用过程中,内部可能产生孔隙、分层、纤维断裂等缺陷,严重影响材料性能。如何精准分析这些缺陷?本文将探讨复合材料内部缺陷检测的关键技术与应用,并介绍Dolphicam2在无损检测中的突出优势。

复合材料的内部缺陷通常分为以下几类:

孔隙与气泡:由于树脂固化不完全或制造工艺不当导致,降低材料力学性能。

分层:层间粘接不良,在受力时易扩展,造成结构失效。

纤维断裂或扭曲:影响材料的强度和刚度分布。

夹杂物:异物混入材料内部,形成应力集中点。

准确识别这些缺陷,需要借助先进的无损检测技术。

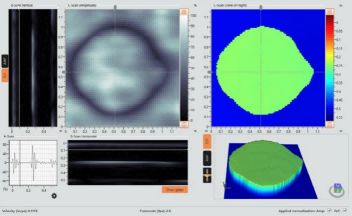

超声波检测是复合材料缺陷分析的常用方法,通过高频声波在材料中的传播和反射来判断内部结构。Dolphicam2采用相控阵超声技术(PAUT),可实时成像,检测精度高,适用于复杂曲面结构的检测。

工业CT扫描能三维呈现材料内部结构,特别适合检测微小缺陷,但成本较高。

通过热激励和红外相机捕捉材料表面的温度变化,间接反映内部缺陷。

监测材料在受力时产生的声波信号,适用于动态载荷下的缺陷监测。

在这些方法中,超声相控阵技术因其高效、精确、适用范围广,成为复合材料检测的。

Dolphicam2是一款先进的便携式超声相控阵检测设备,在复合材料检测中具有显著优势:

高分辨率成像:采用先进的聚焦算法,清晰显示材料内部缺陷的尺寸和位置。

便携高效:轻量化设计,适合现场检测,提升工作效率。

智能分析:内置AI辅助识别系统,自动标记缺陷,减少人为误判。

兼容性强:支持多种探头配置,适应不同复合材料的检测需求。

案例应用:在风电叶片检测中,Dolphicam2可快速识别分层和孔隙,避免潜在的结构失效风险。

作为国内复合材料无损检测领域的专业企业,青岛纵横仪器有限公司提供全面的检测解决方案,涵盖超声、射线、红外等多种技术。公司代理的Dolphicam2设备以其卓越性能,赢得了航空航天、轨道交通等行业客户的信赖。

如需了解更多关于复合材料内部缺陷检测的技术或设备选型,请联系我们的销售团队:135-0542-5410。

通过科学的检测手段和先进的设备,我们可以确保复合材料的安全性与可靠性,为产业发展保驾护航。