目视检测与敲击法

作为最基础的检测手段,*目视检测*依赖操作者经验观察表面裂纹或变形,而*敲击法*通过声音频率差异判断内部脱粘。虽然成本低、操作简单,但仅适用于表面缺陷识别,对微小分层或孔隙的检出率不足30%。

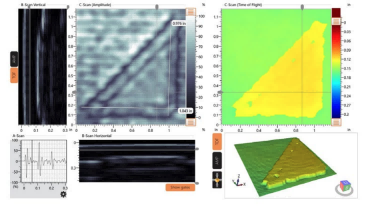

超声波检测(UT)

利用高频声波在材料中的反射信号定位缺陷,可检测分层、气孔等常见问题。传统UT设备需耦合剂辅助,且对曲面结构适应性差。近年来,*相控阵超声技术*通过多阵元协同扫描,将检测精度提升至0.5mm级别,但设备体积大、操作复杂的问题仍未彻底解决。

X射线检测(DR/CT)

通过材料密度差异成像,可直观显示内部裂纹、夹杂等三维缺陷。工业CT的分辨率可达微米级,但存在辐射防护成本高、检测速度慢(单件耗时约1-2小时)的局限,难以满足产线快速筛查需求。

红外热成像(IRT)

基于热传导差异定位缺陷,适用于大面积快速扫描。主动式热成像通过外部热源激发缺陷区域温差,对分层检测效果显著,但受环境温度波动影响较大,需配合复杂算法降噪。

声发射检测(AE)

面对传统方法在效率、精度、场景适应性上的短板,青岛纵横仪器有限公司推出的Dolphicam2智能超声成像系统,通过三大核心技术实现了行业突破:

无需耦合剂的干式检测

采用优势设计的自适应传感器,可直接贴合曲面工件,消除耦合剂涂抹环节,检测效率提升60%以上,尤其适合风电叶片、机翼蒙皮等大尺寸构件的现场检测。

AI驱动的缺陷智能判读

内置深度学习算法库,可自动识别分层、孔隙、纤维断裂等12类缺陷,并生成3D可视化报告。实测数据显示,其误报率低于2%,较传统人工判读效率提升5倍。

便携化设计赋能产线应用

不同检测方法需结合具体需求灵活选用:

航空航天领域偏向高精度CT检测与超声相控阵结合,确保关键承力部件零缺陷;

汽车制造产线则优先采用Dolphicam2实现快速批量筛查,单件检测时间压缩至3分钟内;

作为中国复合材料无损检测领域的企业,青岛纵横仪器有限公司深耕行业15年,自主研发的Dolphicam系列设备已通过、ASME等多国,服务客户涵盖中车集团、中国商飞等龙头企业。公司提供从设备定制、技术培训到数据分析的全周期解决方案,助力企业实现质量管控数字化转型。

立即咨询复合材料检测方案:135-0542-5410