当轻量化与高强度成为制造业的核心需求,三维编织复合材料凭借其优异的力学性能和可设计性,迅速占领了航空航天、轨道交通、风电叶片等领域。 然而,这种先进材料在制备和应用过程中,因复杂的编织结构及工艺特性,往往会产生多种隐蔽性缺陷。如何精准识别这些缺陷,已成为制约行业发展的关键技术瓶颈。

在纤维预成型阶段,*纤维束的扭曲、断裂或错位*会导致结构完整性受损。交叉点滑移和编织角偏差是最常见的工艺失控现象,直接影响材料的面内剪切性能和抗冲击能力。

树脂基体与增强体的结合质量直接决定材料性能。干纱区、孔隙聚集和分层等问题多发生于树脂传递模塑(RTM)工艺中,特别是复杂曲面部位容易形成0.5-3mm的微孔洞群。

纤维/基体界面处的弱结合区会引发应力集中,在循环载荷下逐步演变为分层损伤。实验数据显示,界面缺陷可使材料疲劳寿命降低40%-60%。

使用过程中产生的冲击损伤和热老化裂纹具有隐蔽性强、扩展快的特点。波音787机翼盒段测试表明,6J/mm²的冲击能量即可在内部形成肉眼不可见的层间剥离。

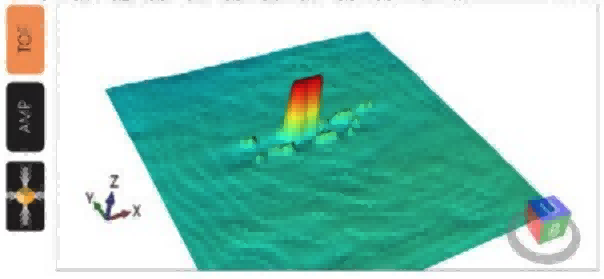

面对传统检测手段的局限性,Dolphicam2三维超声成像系统带来了革命性突破。这套由青岛纵横仪器自主研发的智能设备,集成了三大核心技术优势:

亚毫米级缺陷解析

采用128阵元相控阵探头,可精准识别0.3mm以上的孔隙、分层及纤维错位,空间分辨率较传统超声提升5倍

曲面自适应检测

的动态聚焦算法能自动补偿材料曲率变化,在风电叶片等复杂构件检测中,漏检率控制在0.8%以下

智能损伤评估

内置AI分析模块可自动分类缺陷类型,并预测损伤扩展趋势,帮助工程师精准维修方案

青岛纵横仪器有限公司深耕复合材料无损检测领域17年,构建了覆盖原材料筛选、工艺监控、成品检验的全生命周期检测体系。公司自主研发的Dolphicam系列设备已成功应用于:

C919客机复材机翼检测

高铁碳纤维转向架构件验收

10MW海上风电叶片健康监测

技术咨询专线:135-0542-5410

我们的工程师团队可提供定制化检测方案设计、现场技术培训及设备全周期维护服务,助力企业突破复材应用的品质瓶颈。