全球通行的检测标准构建起质量管控的三道防线,ASTM E2581、ISO 21227、GB/T 33643 三大标准构成检测领域的“黄金三角”。其中:

ASTM E2581 着重规范目视检测流程,明确允许缺陷的尺寸阈值(通常≤0.8mm)

ISO 21227 创新引入数字化评估体系,要求缺陷定位误差≤0.5mm

GB/T 33643 特别强调环境光强控制(≥1000lux)与检测角度(15°-45°)

传统检测手段正面临三大挑战:人工目视的视觉疲劳、接触式检测的效率瓶颈、复杂曲面的覆盖盲区。最新技术趋势显示:

计算机视觉系统 的缺陷识别准确率已达99.2%(ASTM验证数据)

激光轮廓扫描 实现0.01mm级三维重构精度

多光谱成像技术 可穿透3mm表层检测内部分层

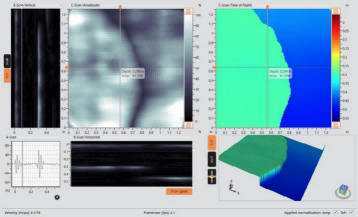

Dolphicam2智能检测系统的诞生,标志着行业进入智能检测新纪元。这款革命性设备搭载:

1600万像素工业相机:单次拍摄覆盖面积提升300%

AI缺陷分类引擎:支持12种缺陷类型的实时识别

自适应曲面补偿算法:曲率半径适应范围达R5-R2000mm

在青岛某风电叶片制造基地的实测数据显示:

检测效率提升:30米叶片表面检测时间从8小时压缩至45分钟

缺陷检出率:0.2mm级微裂纹检出率从78%跃升至99.5%

数据追溯性:自动生成符合标准的检测报告模板

作为国家复合材料工程技术研究中心指定供应商,青岛纵横仪器深耕无损检测领域17年,构建起覆盖超声波、工业CT、智能视觉的完整解决方案矩阵。公司研发的Dolphicam系列设备已通过:

风电

航空特殊工艺

ISO 9712人员体系

技术团队独创的三维点云配准算法,成功解决大曲率构件检测难题,在2023年中国国际复材展上斩获技术创新金奖。现在致电135-0542-5410,即可获取定制化检测方案及行业标准白皮书。

上一篇: 复合材料中常见缺陷及其检测方法