开头:

在现代工业中,复合材料因其轻量化、高强度和耐腐蚀等特性被广泛应用于航空航天、汽车制造和风电等领域。然而,复合材料的制造和服役过程中难免会产生表面缺陷,如裂纹、分层、气孔等,这些缺陷可能严重影响材料的性能和安全性。如何高效、精准地检测复合材料表面缺陷? 本文将介绍先进的检测技术,并重点解析Dolphicam2在缺陷检测中的独特优势,帮助您选择最优解决方案。

复合材料的表面缺陷通常包括:

裂纹:由应力集中或疲劳导致,可能引发结构断裂。

分层:层间粘接不牢,降低材料整体强度。

气孔:制造过程中残留的气泡,影响力学性能。

划痕与凹坑:搬运或使用中的机械损伤,可能成为裂纹源。

这些缺陷若未被及时发现,可能导致部件失效,甚至引发重大安全事故。因此,高精度、高效率的检测手段至关重要。

常见的复合材料缺陷检测方法包括:

目视检测:依赖人工观察,效率低且易漏检微小缺陷。

超声波检测:适用于内部缺陷,但对表面缺陷灵敏度不足。

X射线检测:成本高,且存在辐射风险。

这些方法在检测速度、精度或适用性上存在不足,而光学检测技术的兴起为复合材料表面缺陷检测提供了新的可能。

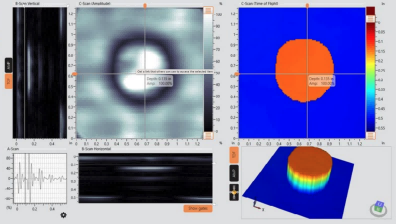

Dolphicam2是一款基于先进光学成像技术的便携式检测设备,专为复合材料表面缺陷设计,具有以下核心优势:

高分辨率成像

采用高精度相机与智能算法结合,可清晰捕捉微米级缺陷,如细微裂纹和表面不平整。

实时检测与分析

AI图像处理技术自动识别缺陷类型,减少人工干预,提升检测效率。

便携性与易操作性

轻巧设计,适用于实验室、生产线及现场检测,无需复杂设置。

非接触式检测

避免对材料表面造成二次损伤,尤其适合高价值复合材料部件。

数据可追溯性

检测结果自动存储,支持生成报告,便于质量追溯与分析。

| 检测方式 | Dolphicam2 | 超声波检测 | X射线检测 |

|---|---|---|---|

| 检测精度 | 微米级 | 受材料影响大 | 较高,但成本高 |

| 速度 | 实时成像 | 较慢 | 慢,需防护措施 |

| 适用性 | 表面缺陷 | 内部缺陷 | 内部及表面缺陷 |

| 便携性 | 极佳 | 一般 | 较差 |

从对比可见,Dolphicam2在表面缺陷检测中更具优势,尤其适合快速、大批量的工业应用。

作为国内的无损检测设备供应商,青岛纵横仪器有限公司专注于复合材料检测技术的研发与应用,提供Dolphicam2等先进设备,助力企业提升质量控制水平。

我们的服务包括:

定制化检测方案

技术培训与售后支持

设备租赁与升级服务

如需咨询或采购,请联系我们的销售团队:135-0542-5410,我们将为您提供专业建议与最优解决方案。