在复合材料的生产和应用中,无损检测技术(NDT)是确保材料质量与安全的关键手段。超声波探伤作为其中最有效的方法之一,能够精准识别复合材料内部的缺陷,如分层、气孔、夹杂等。本文将结合图解分析,详细介绍几种常见缺陷的特征,并重点解析如何利用Dolphicam2等先进设备提升检测效率与准确性。

复合材料因其轻质、高强度的特性,广泛应用于航空航天、汽车制造、风电叶片等领域。然而,其复杂的层状结构也带来了潜在的内部缺陷风险,如分层、气孔、纤维断裂、树脂富集或贫乏区等。这些缺陷不仅影响材料性能,甚至可能引发严重的安全事故。

特征:层与层之间分离,形成空气间隙或弱粘接区。

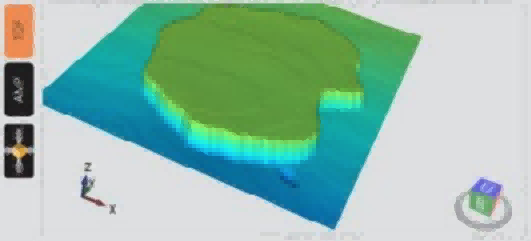

超声表现:在超声波图像中,分层缺陷表现为明显的回波信号增强,由于声波在分层界面发生强烈反射,通常会显示为高亮区域(如图1)。

危害:降低材料整体强度,易在受力时扩展,导致结构失效。

![分层缺陷示意图]

特征:材料固化过程中残留的气泡,呈弥散或局部聚集状态。

超声表现:气孔在C扫描图像中通常显示为细小、分散的低振幅信号(如图2)。高密度气孔会导致超声波能量衰减明显。

危害:降低材料的力学性能,特别是抗疲劳特性。

![气孔缺陷示意图]

特征:复合材料中混入的异物,如金属屑、灰尘或未完全反应的树脂团块。

超声表现:与基体材料声阻抗差异较大的夹杂物(如金属)会形成强反射信号,而低密度夹杂(如树脂团)可能显示为阴影区(如图3)。

危害:局部应力集中,降低材料承载能力。

![夹杂缺陷示意图]

特征:增强纤维在制造或使用过程中发生断裂。

超声表现:超声波在纤维断裂区域传播时会出现信号衰减或波形畸变(如图4)。相控阵超声(PAUT)可精确定位断裂点。

危害:显著降低复合材料的拉伸和抗冲击性能。

![纤维断裂示意图]

传统超声波检测依赖操作者经验,而Dolphicam2作为新一代便携式超声成像系统,具备以下核心优势:

高分辨率成像:采用先进相控阵技术,清晰呈现缺陷细节,支持实时C扫描、B扫描等多种成像模式。

智能分析:内置AI算法,自动识别缺陷类型并标记,减少人为误判。

便携灵活:轻量化设计,适合现场检测,尤其适用于大型复合材料构件(如风电叶片、飞机蒙皮)。

作为国内的无损检测设备供应商,青岛纵横仪器有限公司专注于复合材料超声波探伤技术的研发与应用,提供Dolphicam2及全套检测解决方案。我们的技术团队可为您定制高效的检测方案,确保材料质量零缺陷。

如需咨询或设备演示,请联系:135-0542-5410