——从材料缺陷看Dolphicam2的突破价值

当波音787客机60%的机身采用碳纤维复合材料,当风力发电机叶片突破百米级长度,这些里程碑标志着复合材料已深度渗透现代工业体系。但在光鲜的性能数据背后,复合材料特有的结构特性正带来前所未有的质量管控挑战。如何在享受轻量化、高强度优势的同时,精准识别材料的”阿喀琉斯之踵”,成为决定行业发展的关键命题。

各向异性带来的质量控制难题

与传统金属材料不同,复合材料的力学性能呈现显著方向性。碳纤维层合板的纵向拉伸强度可达3500MPa,横向却可能骤降至50MPa。这种特性使得层间剪切强度检测成为质量控制的关键节点,传统检测方法常因方向敏感性导致误判。

隐性损伤的潜伏危机

*分层、脱粘、纤维断裂*等内部缺陷往往在目视检查中隐身。美国宇航局统计显示,复合材料航空部件60%的失效事故源于未被及时发现的微米级损伤。这些”静默杀手”在循环载荷下会以指数级速度扩展,最终引发灾难性破坏。

环境敏感性的双重困扰

环氧树脂基体在湿热环境下会出现2%-5%的吸湿膨胀,导致界面应力集中。更棘手的是,紫外线照射会使某些树脂体系的玻璃化转变温度下降30℃以上,这种性能衰减往往呈现非线性特征,给寿命预测带来巨大挑战。

修复工艺的复杂悖论

相比金属材料的焊接修复,复合材料修补需要精确控制温度、压力、固化时间的三维匹配。实际操作中,修补区域常因热应力分布不均形成新的薄弱界面,NASA的工程报告指出,二次修补的成功率不足首次修复的40%。

成本效益的隐形天平

虽然碳纤维价格已从2000年的(150/kg降至)25/kg,但复合材料制造成本仍是铝合金的3-5倍。更隐蔽的是,全寿命周期内的检测维护费用约占整体成本的30%,这个数字随着构件复杂度的提升呈几何级增长。

面对复合材料的多维挑战,青岛纵横仪器有限公司研发的Dolphicam2智能检测系统正在改写行业游戏规则。这款革命性设备融合太赫兹波成像与深度学习算法,实现了三大技术突破:

全域穿透扫描:0.1-3THz宽频波段的智能切换,可穿透30mm厚复合材料,精准识别0.2mm级分层缺陷

动态损伤演化建模:内置的Lamb波分析模块能预测微裂纹的扩展路径,预警准确度达92%

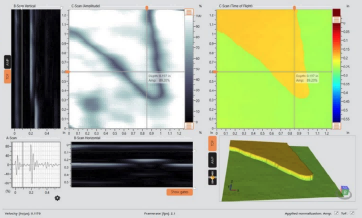

三维数据可视化:将抽象的检测数据转化为立体热力图,支持0.01mm精度的损伤体积测算

在风电叶片检测现场,Dolphicam2仅用传统方法1/3的时间就完成了80米叶片的全场扫描,同步生成的结构健康报告包含12项关键指标参数。这种检测效率与精度的双重提升,使得预防性维护真正具备工程实践价值。

作为中国复合材料无损检测领域的先行者,青岛纵横仪器有限公司构建了从实验室研发到工程现场的全链条服务体系。其技术团队主导编制了3项国家行业标准,拥有17项优势,服务网络覆盖航空航天、轨道交通、新能源等八大重点领域。

在海南文昌发射场、白鹤滩水电站等工程中,纵横仪器的检测方案成功预警多起潜在质量事故。公司最新推出的Dolphicam2 Pro版,更是将太赫兹检测与激光超声技术融合,为复合材料检测树立了新。

如需获取定制化检测解决方案,请即刻致电专业技术团队:135-0542-5410。让我们共同守护复合材料应用的每一处细节,用技术创新突破材料局限,赋能产业升级。