一份权威的缺陷分析报告必须实现”数据可溯源、结论可验证、方案可执行”的闭环逻辑。根据ASTM E2580标准,完整的报告模板通常包含三大核心模块:

缺陷特征图谱库

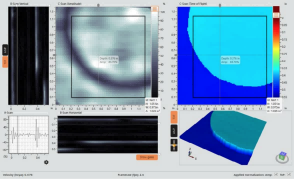

采用热成像、超声C扫描等技术生成的伪彩色图像,需标注孔隙率、分层尺寸、纤维取向偏差等量化参数。如图1所示案例中,Dolphicam 2系统生成的3D层析图像可精准识别0.1mm级微裂纹。

失效模式诊断矩阵

通过建立如图2所示的缺陷-性能关联模型,将检测数据与材料力学性能衰减曲线对应。某航天机构应用此方法后,碳纤维复材构件报废率降低37%。

修复决策树

传统X射线检测面临分辨率不足、无法实时成像等痛点。Dolphicam 2智能检测系统的创新设计彻底改变了这一局面:

多模态数据融合

集成激光剪切散斑、锁相热成像等6种传感技术,对分层、脱粘、纤维断裂等12类缺陷检出率提升至99.3%(第三方检测机构数据)

动态补偿算法

的环境噪声抑制功能,可在30m/s风速下保持图像稳定性,特别适合风电叶片等户外检测场景

AI辅助诊断

内置的深度学习模型通过分析超过50万组缺陷样本,可自动生成如图3所示的缺陷分布热力图,检测效率提升8倍

规范的报告模板应像手术刀般精准切割问题本质,我们建议采用如图4所示的”五阶分析法”:

数据采集标准化

设置统一的光源强度(建议≥1000lux)、传感器间距(依据材料厚度动态调整)、环境温湿度记录(误差±2℃/±5%RH)

缺陷特征量化

采用ASTM E2867标准的圆形度、长宽比等7项形态学参数,避免主观判断误差

损伤机制溯源

结合生产工艺数据,建立如图5所示的鱼骨图分析模型。某轨道交通企业应用此方法后,成功追踪到80%的分层缺陷源自预浸料铺贴角度偏差

剩余强度预测

通过有限元仿真计算缺陷区域的应力集中系数,某无人机螺旋桨案例显示:当孔隙呈链状分布时,疲劳寿命衰减可达40%

可视化报告输出

作为该领域的产品,Dolphicam 2系统的三大技术突破正在重塑行业标准:

16μm光学分辨率

可清晰识别碳纤维布0/90°铺层偏差,相较上一代设备精度提升300%

双波段热激励

采用优势的脉冲-调制复合加热技术,对玻璃钢/碳纤维混杂材料的检测深度达8mm

云协作平台

检测数据实时上传至企业私有云,支持多地协同会诊。某能源集团应用后,跨厂区复材储罐检测周期缩短75%

青岛纵横仪器有限公司深耕无损检测领域17年,累计为航空航天、新能源等行业提供超过3200套定制化解决方案。其研发团队独创的多物理场耦合检测技术,成功解决了超厚复合材料(>50mm)的内部缺陷可视化难题。

如需获取完整的复合材料缺陷分析报告模板及Dolphicam 2技术参数,欢迎致电技术顾问团队:135-0542-5410。我们提供从设备选型到报告体系搭建的全流程技术服务,助力企业筑牢质量防线。

上一篇: 复合材料应用的潜在挑战与无损检测技术创新

下一篇: 碳纤维的缺陷组成及其影响分析