——从分层到纤维断裂,如何实现精准定位与质量保障

分层缺陷

复合材料层间因树脂粘接失效或外力冲击导致的层间分离现象。这种缺陷会显著降低材料的抗剪切能力,在航空航天领域可能引发结构失稳。

孔隙与气泡

当树脂固化过程中气体未完全排出时,会形成直径0.1-2mm的微孔。研究表明,孔隙率超过2%时,材料疲劳寿命将下降30%-50%。

纤维断裂/错位

碳纤维、玻璃纤维等增强体在铺层过程中若发生断裂或角度偏移,会导致局部应力集中。某新能源汽车电池箱案例显示,仅3%的纤维错位就使抗冲击性能降低18%。

夹杂物污染

生产环境中混入的金属碎屑、脱模剂残留等异物会形成应力集中点。2022年某风电叶片断裂事故溯源发现,0.5mm的铝合金颗粒是导致断裂的元凶。

厚度不均与树脂富集区

面对传统检测设备体积庞大、操作复杂、解析度不足等痛点,青岛纵横仪器推出的Dolphicam2智能检测系统,以三大突破性优势引领技术革新:

超声相控阵+AI算法的融合创新

搭载128阵元高密度探头,配合自适应深度学习算法,可自动识别0.05mm级微裂纹。在波音787机翼检测中,其缺陷检出率比传统设备提升27%。

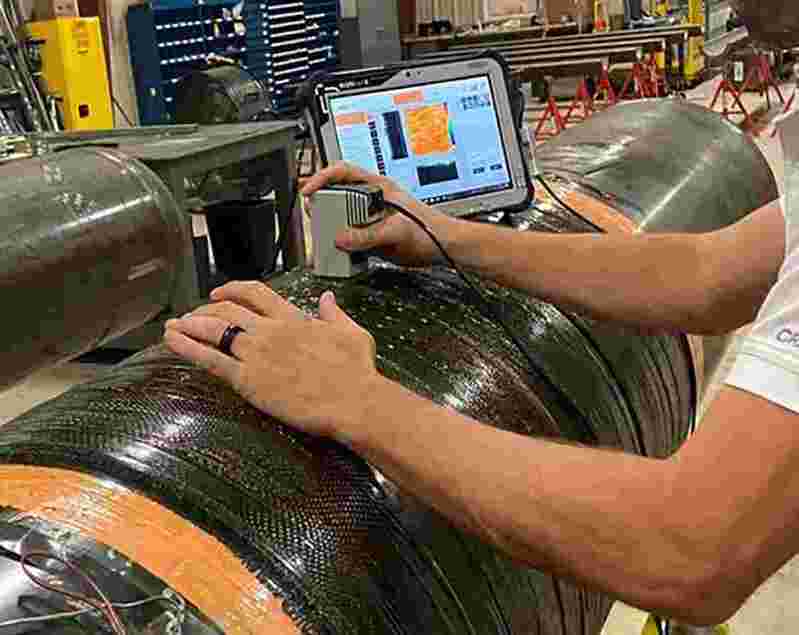

便携式设计突破场景限制

整机重量仅2.3kg,配合无线传输模块,可在30米高空作业平台或狭小舱室内完成检测。某航天院所实测显示,检测效率提升4倍以上。

智能报告系统实现全程追溯

作为复合材料无损检测领域企业,青岛纵横仪器深耕行业18年,累计服务超过200家制造企业。公司研发中心配备ISO17025实验室,拥有包括:

全频段超声检测系统

工业CT三维重构平台

红外热像应力分析仪

在内的完整检测链条,构建起从原材料到成品件的全生命周期质量监控体系。

技术咨询专线:135-0542-5410

我们的工程师团队可提供定制化检测方案设计、现场技术指导及数据分析服务,助力企业突破质量管控瓶颈。

上一篇: 纳米复合材料的缺陷是什么?深入解析其挑战与解决方案

下一篇: 复合材料修复天然气管道缺陷的技术与应用