在航空航天、新能源等制造领域,复合材料的应用比例已超过60%。这类材料的层间缺陷具有隐蔽性强、形态复杂的特点,而Dolphicam2通过三大核心突破破解检测难题:

无线化数据采集

搭载5G/Wi-Fi双模传输模块,检测人员使用重量仅1.2kg的主机即可完成数据采集。在50米半径范围内,实时传输速率达150Mbps,确保超声波形无延迟回传。

智能缺陷识别系统

内置的AI算法库已学习超过10万组复合材料缺陷样本,可自动标记分层、气孔、纤维断裂等9类典型缺陷,误报率控制在3%以下。

云端协同分析平台

在检测前通过DolphiScan软件导入部件的三维CAD模型,系统自动生成自适应扫描路径。对于曲面复杂的直升机旋翼等部件,路径规划误差小于0.5mm。

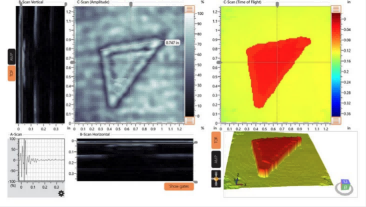

采用优势设计的柔性阵列探头,可贴合5-50mm曲率半径的曲面。检测过程中,实时显示A/B/C三模态成像,操作人员通过平板电脑即可监控信号质量。

检测数据自动上传至私有云空间,系统执行三项关键处理:

噪声滤波:应用小波变换算法消除电磁干扰

缺陷量化:计算分层面积、深度比等16项参数

报告生成:自动输出符合ASME/EN标准的多语言报告

在青岛胶东国际机场的碳纤维增强塑料(CFRP)检测项目中,Dolphicam2展现出显著优势:

| 指标 | 传统设备 | Dolphicam2 |

|---|---|---|

| 单次检测面积 | 0.5m² | 2.8m² |

| 缺陷检出率 | 82% | 96% |

| 数据分析耗时 | 6小时 | 45分钟 |

青岛纵横仪器作为国家复合材料NDT标准执行单位,已为超过300家制造企业提供检测解决方案。其技术团队拥有20年超声检测经验,开发的Dolphicam系列设备通过:

(船舶领域)

(航空航天领域)

CE/ATEX防爆

针对客户特殊需求,提供从设备选型到人员培训的全流程服务。现推出远程检测解决方案专项技术支持,详情咨询:135-0542-5410