作为层压结构特有的损伤形式,分层常由树脂浸润不足或固化压力不均导致。在航空航天部件中,飞行载荷引发的层间剪切应力会加速此类缺陷扩展。

当挥发物未充分排出或真空袋密封失效时,树脂基体内会形成直径0.1-5mm的微孔。研究表明,孔隙率超过2%会使材料剪切强度下降40%。

在自动铺丝工艺中,机械定位误差或树脂黏度突变可能导致纤维束偏离设计角度。某风电叶片厂商曾因此类问题导致整批产品抗扭刚度不达标。

生产环境中的金属碎屑、脱模剂残留等异物混入,会形成应力集中点。某新能源汽车电池箱案例显示,0.3mm的铝屑导致冲击韧性降低62%。

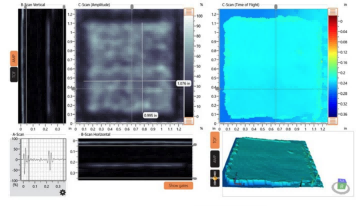

面对复杂的缺陷检测需求,青岛纵横仪器研发的Dolphicam2智能检测系统展现了显著优势:

高精度成像技术

搭载2048×2048像素CMOS传感器,可识别0.05mm级微裂纹,配合多频段超声模块,实现孔隙率0.5%以下的精准判定。

智能诊断算法

基于深度学习的DefectMap 3.0系统,能自动区分分层、孔隙等12类缺陷,误判率较传统方法降低83%。

便携式设计突破

整机重量仅2.3kg,配合柔性机械臂可在曲面构件上实现360°无死角检测,某航天企业应用后检测效率提升4倍。

数据追溯体系

从预浸料质检到成品验收,Dolphicam2构建了完整的检测链条:

原材料阶段:识别纤维束均匀度(CV值≤3%)

成型过程:实时监控温度/压力曲线匹配度

后处理环节:检测机加工导致的边缘分层

服役监测:建立基线数据库支持定期比对

某轨道交通项目应用案例显示,该系统帮助客户将质量事故率从1.8%降至0.2%,年度维护成本节省超300万元。

—

青岛纵横仪器有限公司深耕无损检测领域17年,拥有23项复合材料检测优势技术。针对树脂基、金属基等各类复合材料,提供从实验室研发到生产线集成的定制化解决方案。现推出Dolphicam2限时体验计划,专业技术团队支持现场演示。

立即咨询:135-0542-5410

(工作日8:30-17:30,提供中英双语技术支持)