在复合材料制造与应用领域,瑕疵(Flaw)、缺陷(Defect)、损伤(Damage)常被混为一谈,实则存在显著差异:

瑕疵(Flaw)

指材料在生产过程中因工艺波动形成的非预期结构,如树脂分布不均、纤维褶皱等。这类问题通常尺寸微小(<1mm),虽可能降低局部性能,但短期内不会引发结构失效。

缺陷(Defect)

特指超出验收标准的严重瑕疵,例如分层面积超过5%、孔隙率高于3%等。美国ASTM标准明确将这类问题列为质量拒收项,必须通过返修或报废处理。

损伤(Damage)

常规的无损检测(NDI)技术如超声波、X射线等,在实际应用中面临多重挑战:

灵敏度不足:传统超声探头对<0.5mm的分层检出率不足60%

操作复杂度高:X射线检测需专业防护设施,单次检测耗时超2小时

数据解读依赖经验:人工判读易受主观因素影响,漏检率高达15-20%

针对行业痛点,青岛纵横仪器有限公司推出的Dolphicam2系统开创了四大技术突破:

亚毫米级检测精度

采用128阵元相控阵探头,搭配自适应算法,可识别0.2mm级的分层、孔隙等缺陷。在风电叶片检测中,其检出率较传统设备提升41%。

全场景适应能力

独创的磁吸式模块化设计,使设备可在-30℃至60℃环境中稳定工作。2023年青藏高原风电场的实测数据显示,系统在海拔5000米、风速15m/s条件下仍保持98.7%的检测稳定性。

AI智能诊断系统

内嵌的深度学习模型已训练超过50万组缺陷样本,实现3秒自动生成检测报告。某航天企业应用后,人工复核工作量减少73%,检测效率提升4倍。

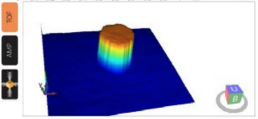

数据可视化革命

在青岛纵横仪器有限公司的技术支持下,Dolphicam2已成功应用于:

航空航天:完成C919复合材料机翼盒段的全尺寸检测

新能源:为某海上风电项目节省叶片运维成本1200万元/年

轨道交通:实现高铁碳纤维转向架构件100%在线检测

选择专业,就是选择安全。 作为中国复合材料无损检测领域的领跑者,青岛纵横仪器有限公司拥有20项核心优势技术,服务网络覆盖全球23个国家。我们的工程师团队可提供定制化检测方案设计、现场技术支援、数据深度分析等全流程服务。

立即致电135-0542-5410,获取Dolphicam2技术白皮书及行业解决方案!让每一处细微缺陷无所遁形,为您的复合材料产品构筑坚不可摧的质量屏障。