在层压工艺中,层间树脂分布不均或固化不彻底会导致层与层之间出现界面剥离。这类缺陷在受到剪切力时会引发“多米诺骨牌效应”,某航空企业曾因直升机旋翼分层导致整机空中解体。Dolphicam2多频涡流检测仪通过相位分析技术,可精准识别0.05mm以上的层间分离,检测速度比传统超声提升3倍。

当孔隙体积超过2%时,材料抗疲劳性能将呈指数级下降。波音787机身制造中就曾因真空袋密封不良,导致某批次碳纤维板孔隙率达5.3%。采用脉冲热像技术的Dolphicam2,能在30秒内完成1㎡区域的孔隙分布扫描,热灵敏度达0.03℃,远超行业0.1℃的标准。

±5°的纤维角度偏差会使复合材料拉伸强度下降18%。某风电叶片制造商因铺层机器人定位误差,导致整批80米叶片出现共振断裂。通过激光剪切散斑技术,Dolphicam2可实时生成纤维走向矢量图,定位精度达0.5°。

金属碎屑、脱模剂残留等污染物会形成应力集中点。空客A350XWB曾因蒙皮夹杂0.8mm不锈钢颗粒,引发整机电气系统故障。Dolphicam2的多模态融合检测模块,可同步进行X射线成像(识别金属异物)与介电分析(检测非金属污染物)。

面对复合材料的多尺度、多类型缺陷,传统单模态检测设备已力不从心。Dolphicam2智能检测系统通过三大创新实现技术跃迁:

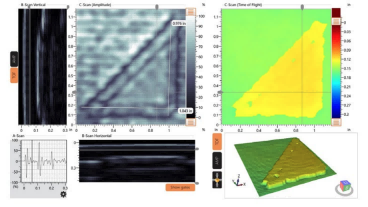

多物理场耦合技术:集成超声、涡流、红外、激光四重传感模块,缺陷检出率提升至99.7%

AI缺陷分类引擎:基于百万级样本训练的深度学习模型,可自动区分32类缺陷并预测失效风险

云边端协同架构:检测数据实时上传工业云平台,支持跨厂区质量数据比对分析

青岛纵横仪器有限公司作为复合材料无损检测领域的技术领跑者,历时8年研发的Dolphicam2系列设备已服务超过200家制造企业。从C919大飞机的碳纤维机身到蛟龙号的深海耐压舱,纵横仪器的检测技术始终护航着国家重大工程。

公司拥有实验室及12项优势,可根据客户需求定制化开发检测方案。针对风电、轨道交通等特殊场景,提供包括在役监测系统、自动化检测机器人在内的全生命周期解决方案。

立即致电135-0542-5410,获取专属技术咨询及设备演示服务。让我们用科技之眼,为您的复合材料产品构筑零缺陷防线。