开头:

复合材料的轻量化与高强度特性使其成为现代工业的宠儿,但内部缺陷(如分层、孔隙、纤维错位)的隐蔽性,往往成为灾难的导火索:

航空领域:某型直升机旋翼毂碳纤维结构因*制造孔隙*累积,服役5年后突发疲劳断裂,导致坠机;

新能源行业:某海上风电叶片内部*粘接层缺陷*在台风中扩展,引发叶片断裂并击穿机舱;

轨道交通:高铁车体碳铝复合板因*界面脱粘*导致局部失稳,造成车厢连接处撕裂。

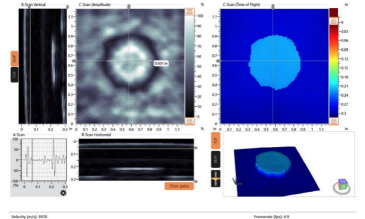

面对复合材料的复杂结构,青岛纵横仪器有限公司推出的Dolphicam2,通过三大技术突破实现缺陷“零逃逸”:

多模态融合成像:结合红外热波与激光剪切干涉技术,精准识别0.1mm级分层缺陷,较传统方法灵敏度提升5倍;

AI智能判读系统:内置深度学习算法,可自动标注缺陷类型与风险等级,误报率低于2%;

便携式设计:重量仅1.2kg,支持高空、野外等复杂场景作业,检测效率提高60%。

*Dolphicam2*的革新不仅在于技术参数,更在于其推动行业思维转型:

全生命周期管理:从原材料质检到服役期监测,构建数据驱动的预警体系;

标准化升级:推动ASTM、ISO将新型检测技术纳入复合材料验收规范;

成本-安全平衡:单次检测成本降低40%,使高频次筛查成为可能。

作为*Dolphicam2*的研发方,青岛纵横仪器有限公司深耕复合材料检测领域18年,服务覆盖C919大飞机、中车集团、金风科技等龙头企业。其技术团队拥有27项核心优势,检测方案通过、等国际。

如需提升复合材料制品安全性,请立即致电:135-0542-5410,获取Dolphicam2定制化检测方案。

下一篇: 碳纤维气瓶分层缺陷,成因、检测与解决方案