当碳纤维成为航空航天、汽车制造和装备领域的“明星材料”时,一个隐藏的行业痛点正在浮现——材料内部缺陷可能导致结构失效,甚至引发灾难性后果。 这种轻如鸿毛却坚如钢铁的新材料,究竟存在哪些致命缺陷?如何通过创新技术实现精准检测?本文将深度剖析碳纤维生产中的质量隐患,并揭示行业的解决方案。

在预浸料制备或热压成型阶段,树脂流动性不足、真空度不达标会导致微米级孔隙。研究显示,孔隙率超过2%时,材料剪切强度将下降30%-50%。青岛纵横仪器检测案例显示,某风电叶片制造商因固化温度波动0.5℃,导致层间孔隙率激增3倍。

纤维-树脂界面结合不良是分层的根源。某无人机厂商曾因环境湿度失控,造成预浸料吸湿率超标,最终引发翼梁分层断裂。实验室数据表明,界面剪切强度每降低10%,疲劳寿命缩短50%。

自动铺丝设备的定位误差超过0.1mm时,纤维取向偏差会显著改变力学性能。某超跑底盘测试中,5°的纤维角度偏差导致抗扭刚度下降18%。

碳纤维原丝中的催化剂残留、上浆剂不均匀等问题,可能形成强度薄弱点。某航天部件因0.3mm金属屑夹杂,在振动测试中发生灾难性破坏。

面对这些微米级缺陷的检测挑战,传统超声检测存在三大局限:

耦合剂依赖影响检测效率

曲面构件检测盲区超过20%

数据分析耗时长达数小时

Dolphicam2红外热像仪突破性采用三大创新技术:

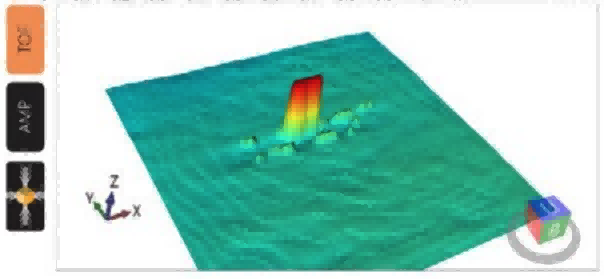

脉冲相位热成像技术(PPT):0.05℃温差识别能力,精准捕捉2μm级缺陷

AI辅助诊断系统:实时生成三维缺陷图谱,检测效率提升400%

非接触式全域扫描:10秒完成1㎡曲面构件检测,精度达±0.1mm

某直升机旋翼制造商采用Dolphicam2后,缺陷检出率从78%提升至99.7%,返工成本降低60%。其的温度场建模算法,可穿透8mm厚CFRP材料,准确区分孔隙、分层等7类缺陷。

原材料筛选阶段

采用太赫兹波谱分析,0.1秒识别纤维束密度异常

成型过程监控

嵌入式光纤传感器实时监测温度-压力耦合场

成品检测闭环

Dolphicam2智能检测站实现100%全检,数据自动上传MES系统

某新能源车企建立数字化检测网络后,电池箱体良品率从92%跃升至99.5%

青岛纵横仪器有限公司深耕复合材料无损检测17年,自主研发的Dolphicam系列检测设备已服务300+制造企业。我们的工程师团队持有ASNT三级,提供从检测方案设计到人员培训的全周期服务。

即刻致电135-0542-5410,获取专属检测方案

(检测设备参数咨询请工作时段联系)