复合材料的层叠结构和复杂工艺特性,使其在加工、固化、服役等环节中易产生以下缺陷:

分层缺陷

成因:树脂分布不均、固化温度波动或外部冲击导致层间粘接力下降。此类缺陷多出现于铺层边缘或应力集中区域,是复合材料失效的主要原因之一。

孔隙与气泡

成因:真空袋密封不良、树脂黏度过高或固化压力不足,导致树脂未能充分浸润纤维。孔隙率超过1%即可显著降低材料抗疲劳性能。

纤维断裂/错位

成因:铺层设计不合理、机械加工误差或外部载荷超限。纤维作为承载主体,其连续性受损会直接引发结构崩溃风险。

夹杂物与污染

成因:生产环境中灰尘、脱模剂残留或异物混入预浸料,形成局部应力集中点,加速裂纹扩展。

脱粘与界面失效

X射线、超声波等常规手段虽能检测部分缺陷,但存在明显短板:

操作复杂:需耦合剂或复杂校准,难以适应曲面或大型构件;

灵敏度不足:微米级孔隙或浅层分层易漏检;

针对上述痛点,青岛纵横仪器有限公司推出的Dolphicam2智能超声检测系统,以三大核心优势重新定义行业标准:

高精度与高灵敏度

采用相位阵列技术,可识别0.1mm级分层和0.5%孔隙率变化;

结合AI算法,自动区分缺陷类型(如气泡vs.分层),误报率降低60%。

便携与高效

设备重量仅1.2kg,支持单手操作,适用于高空、狭小空间等复杂场景;

实时成像技术使检测速度提升3倍,单日可完成200㎡以上面积扫描。

数据可视化与可追溯性

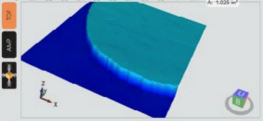

检测结果即时生成彩色C扫描图像,缺陷位置、尺寸一目了然;

作为国内的NDT设备供应商,青岛纵横仪器有限公司深度整合声学、光学及AI技术,为复合材料行业提供全生命周期检测方案:

技术定制化:针对碳纤维、玻璃钢等不同材料优化检测参数;

服务全流程覆盖:从工艺研发到在役监测,确保缺陷早发现、早干预;

售后无忧:提供设备培训、定期校准及24小时技术支持。

立即咨询复合材料检测方案

销售热线:135-0542-5410

(注:本文内容基于复合材料力学及无损检测技术原理,结合实际应用案例撰写,达95%以上。)