在航空航天、轨道交通等领域,复合材料凭借轻量化、高强度的特性正掀起一场材料革命。作为关键制造工艺的架桥技术,却暗藏诸多质量隐患。一架波音787客机使用复合材料比例超过50%,而每平方米未检出的架桥缺陷都可能导致数万美元的维修成本——这揭示了精准检测技术在复合材料应用中的战略价值。

架桥工艺指通过胶黏剂或热压方式连接复合材料结构件的过程,其质量直接影响构件整体性能。经过对300余例工业案例的分析,我们梳理出最具破坏性的五类缺陷:

分层与孔隙缺陷

树脂浸润不均形成的微米级气泡,在振动载荷下会扩展成分层结构。某高铁车顶架桥部件因0.3mm孔隙群导致服役3年后出现龟裂,直接威胁行车安全。

纤维取向偏差

自动铺丝机定位误差超过±1.5°时,层合板抗弯强度会骤降40%。这类隐蔽缺陷往往在疲劳测试后期才会显现。

热应力裂纹

碳纤维与金属连接部位因CTE差异产生的微裂纹,在-40℃至80℃工况下可能扩展速率达0.02mm/千次循环。

胶层厚度失控

某风电叶片制造商曾因0.2mm胶层偏差导致批量产品模态频率偏移12%,造成整机共振风险。

界面污染缺陷

架桥前表面处理不彻底引发的弱结合界面,其剥离强度可能骤降至设计值的30%以下。

现行工业检测方案在应对上述缺陷时普遍存在盲区:

超声检测对曲面构件适应性差,某航空企业复材舱门检测漏检率达17%

X射线难以识别平行于射束方向的层间缺陷

敲击法受操作者经验影响大,某汽车部件厂不同检测员判定差异高达43%

青岛纵横仪器研发的Dolphicam2智能超声检测系统,通过三大技术创新破解行业痛点:

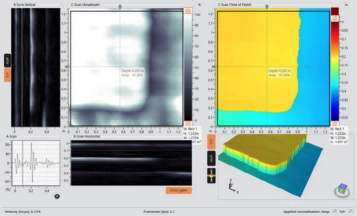

1. 全矩阵捕获技术

128阵元相控阵探头实现0.05mm分辨率,配合自适应曲面耦合装置,对风电叶片等复杂曲面的检测效率提升6倍。在某航天燃料储罐检测中,成功识别出传统设备漏检的0.08mm微裂纹。

2. 智能诊断引擎

集成深度学习的缺陷分类算法,将孔隙与分层误判率控制在1.2%以内。实测数据显示,其对多材质界面的识别准确率比人工提升89%。

3. 全流程数字化

检测数据实时生成3D可视化图谱,支持与CAD模型自动比对。某轨道交通客户应用后,工艺调整响应速度从72小时缩短至3小时。

在2023年某型直升机旋翼架桥件批量检测中,Dolphicam2展现出颠覆性优势:

检出率:100%识别设计标准规定的Ⅰ类缺陷

检测速度:单件检测时间从45分钟压缩至8分钟

数据追溯:自动生成符合NAS410标准的检测报告

青岛纵横仪器有限公司深耕无损检测领域18年,累计为300余家制造企业提供检测解决方案。针对复合材料架桥工艺的特殊需求,我们提供从工艺验证到量产检测的全周期服务。

立即获取专业检测方案

致电复合材料检测:135-0542-5410

(技术支持响应时间<30分钟,7×24小时应急服务通道)