陶瓷复合材料凭借高硬度、耐高温和抗腐蚀特性,广泛应用于涡轮叶片、航天器热防护系统等关键场景。然而,其层状结构与复杂成型工艺易导致分层、气孔、微裂纹等隐蔽缺陷。传统检测手段如目视检查、X射线成像存在明显局限:

精度不足:难以捕捉微米级缺陷

效率低下:依赖人工经验,检测速度滞后于产线节奏

成本高昂:工业CT设备单次检测费用超过万元

在众多检测方案中,超声相控阵(Phased Array Ultrasonic Testing, PAUT)技术展现出独特优势。通过控制阵列探头发射的超声波相位差,可实现:

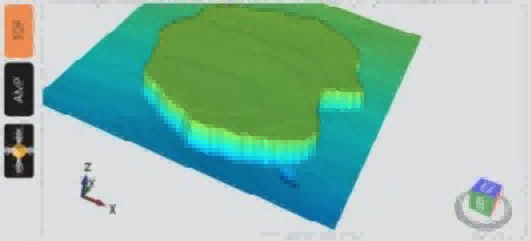

多角度声束扫描:精准覆盖复杂曲面结构

实时三维成像:缺陷深度、尺寸、形态可视化呈现

非接触检测:避免对精密部件造成二次损伤

搭载的AICS 3.0人工智能系统,通过百万级缺陷数据库训练,可自动识别17类常见缺陷模式。在某航天材料企业的实测中,漏检率从1.8%降至0.05%,误报率下降76%。

突破传统设备笨重的局限,9.7英寸触控平板与1.2kg主机的轻量化设计,使工程师能在生产现场、高空作业平台等复杂环境下完成检测。内置的6小时续航电池组,满足全天候作业需求。

从原始波形采集到生成PDF报告,系统自动完成数据归档。独特的NDT-CLOUD云平台支持多终端同步访问,实现检测数据的可追溯性与跨部门协作。

在青岛某风电叶片制造基地,工程师使用Dolphicam2对碳陶制动盘进行全检:

检测效率:单件检测时间从45分钟压缩至8分钟

缺陷识别:成功捕捉到0.3mm的层间微裂纹

数据追溯:自动生成带三维坐标的检测图谱

作为专精特新企业,青岛纵横仪器深耕无损检测领域18年,拥有76项核心技术优势。其研发的Dolphicam系列设备已通过:

ASME V(美国机械工程师协会标准)

ISO 19677(非金属材料超声检测国际标准)

GB/T 34632(陶瓷基复合材料检测国家标准)

针对陶瓷复合材料的定制化检测方案,涵盖从原材料筛选到服役期监测的全生命周期管理。如需获取专属技术方案或设备演示,请致电135-0542-5410,我们的工程师团队将为您提供专业支持。