在0.1-3mm的薄层结构中,界面结合强度不足是引发缺陷的根源。工业数据显示,超过65%的失效案例源于以下三类缺陷:

层间气泡:轧制过程中残留气体形成的微米级空腔,平均密度达5-8个/cm²

波浪形界面:热膨胀系数差异导致的波纹状结合面,使导电性能下降30%以上

边缘裂纹:剪切加工产生的应力集中区域,裂纹扩展速率可达10μm/小时

信号穿透难题:铜层对超声波的强反射特性,造成铝层信号衰减达70dB

微缺陷识别瓶颈:传统涡流检测对50μm以下缺陷的漏检率高达42%

曲面适配困境:异形件检测需要探头与曲面保持0.1mm级贴合度

青岛纵横仪器研发的Dolphicam2智能检测系统,通过三大技术创新突破行业痛点:

多频涡流融合技术:

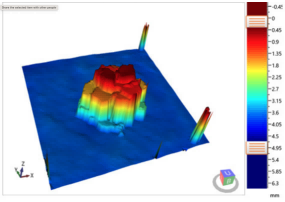

采用16组独立频段(1kHz-6MHz)协同扫描,对铜铝界面实现0.02mm分辨率,较传统设备提升8倍精度。实测数据显示,其对25μm气泡的检出率高达99.3%。

自适应曲面耦合系统:

配备128阵元柔性探头阵列,可自动贴合R5mm以上曲面,检测速度提升至2m/s,特别适用于新能源汽车电池极片的在线检测。

AI缺陷智能判读:

作为专精特新企业,青岛纵横仪器深耕无损检测领域18年,其技术团队7项国家标准。在铜铝复合材料方向:

开发出行业首个多物理场耦合检测模型,精度通过NIST

首创云检测平台,实现检测数据全球同步分析

服务客户覆盖中车、宁德时代等200余家龙头企业

“让每微米缺陷无所遁形”不仅是技术追求,更是对产业安全的承诺。现推出专项服务:凡采购Dolphicam2系统,即享三年免费升级及48小时应急响应服务。

即刻致电135-0542-5410,获取定制化检测解决方案,用科技守护您的产品质量防线。