纤维复合材料的性能优势与其复杂的叠层结构密不可分,但这也导致其缺陷具有隐蔽性、多样性的特点。国际标准化组织(ISO 527-5)明确指出,检测需基于三大维度:

力学性能衰减阈值:通过拉伸、弯曲等试验建立损伤容限模型

结构完整性标准:依据ASTM E2581规范评估分层、孔隙率等关键指标

工艺缺陷图谱库:积累典型制造缺陷(如树脂富集、纤维错位)的声学/光学特征

传统超声C扫描虽能实现0.5mm分辨率,但存在耦合剂污染风险。Dolphicam2创新采用干耦合技术,配合128阵元柔性探头,在无耦合剂条件下仍可保持0.3mm轴向分辨率,特别适合航空航天复材的现场检测。

针对脱粘、分层等近表面缺陷,Dolphicam2搭载的多光谱脉冲热激励系统,通过算法分离材料本征热特性与缺陷信号,使检测深度突破至8mm,较传统IRT提升2.4倍。

作为新一代智能检测平台,Dolphicam2重新定义了行业标准:

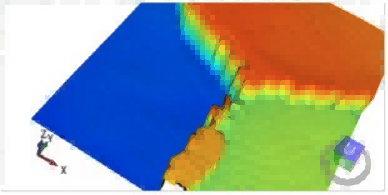

全聚焦算法(TFM):突破传统声束聚焦限制,成像信噪比提升至42dB

自适应曲面补偿:自动匹配曲率半径(R≥50mm),解决复杂型面检测难题

AI缺陷分类系统:集成20000+样本数据库,实现缺陷类型自动识别(准确率≥98%)

5G远程协作:支持多终端实时数据共享,检测报告生成速度提高60%

模块化设计:15分钟快速切换电磁超声/激光超声检测模块

深耕无损检测领域17年的青岛纵横仪器有限公司,已为全球3000+客户提供定制化解决方案。公司拥有实验室,自主研发的Dolphicam系列设备通过、ASNT Level III等国际,在以下领域建立技术:

风电叶片在线检测系统(单日检测能力突破20支)

航天器复材舱段自动化检测平台(定位精度±0.1mm)

轨道交通CFRP构件云诊断系统(支持5年数据追溯)

即刻致电135-0542-5410,获取Dolphicam2技术白皮书及行业应用案例。青岛纵横仪器工程师团队提供24小时响应服务,从设备选型到检测工艺开发,全程护航复合材料制品的质量安全。

下一篇: 复合材料内部缺陷检测的5大核心方法解析