开头:

通过切割、研磨、抛光制备试样,利用光学或电子显微镜观察材料微观结构。该方法可直观呈现晶界分布、孔隙率及界面结合状态,但属于破坏性检测,且对操作人员经验要求较高。

通过高频声波在材料中的反射信号判断内部缺陷。优势在于穿透力强、可定位缺陷深度,但对微小缺陷(<0.1mm)的灵敏度不足,且受材料表面粗糙度影响较大。

利用X射线三维成像技术实现材料内部结构的无损可视化。CT技术可精确量化缺陷体积与分布,但设备成本高昂,检测效率较低,适合实验室级分析。

基于电磁感应原理,通过涡流变化检测表面及近表面缺陷。该方法适用于导电材料快速筛查,但对深层缺陷检测能力有限,且需校准标准试样。

针对传统方法在效率、精度和适用性上的不足,新一代Dolphicam2智能检测系统通过三大技术升级,成为铜基复合材料缺陷分析的革命性工具:

多模态数据融合

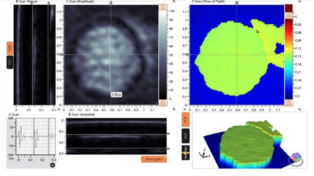

Dolphicam2集成高频超声阵列探头与高分辨率红外相机,同步获取声学与热学数据。通过AI算法融合分析,可同时识别表面裂纹(灵敏度达10μm)和内部孔隙(检出率提升40%)。

自适应深度学习模型

系统内置的神经网络模型经过10万+组工业样本训练,可自动区分气孔、夹杂、分层等6类常见缺陷,减少人工误判风险。用户还可通过本地数据持续优化模型,适配不同工艺的铜基材料。

全流程自动化

在实际应用中,需根据材料特性、缺陷类型和生产阶段灵活组合技术手段:

研发阶段:推荐CT扫描+金相分析,全面评估材料微观性能;

在线质检:采用Dolphicam2进行高速无损筛查,搭配涡流检测辅助验证;

作为国内复合材料无损检测设备的企业,青岛纵横仪器有限公司深耕行业15年,自主研发的Dolphicam系列设备已成功应用于航天钛合金构件、高铁制动盘等制造场景。公司拥有23项国家优势,并通过ISO 17025实验室,可为客户提供从设备定制到检测标准的全流程服务。

如需了解Dolphicam2技术参数或预约样机演示,欢迎致电纵横仪器销售团队:135-0542-5410