“一架飞机因复合材料层间脱粘导致结构失效,维修成本高达数百万”——这样的案例在航空航天、风电叶片等领域屡见不鲜。随着复合材料应用范围从航空航天拓展到新能源汽车、体育器材等民生领域,如何实现内部缺陷的精准定位与量化分析,已成为制约行业高质量发展的关键技术瓶颈。

隐蔽性缺陷识别难题:分层、气孔、纤维断裂等缺陷往往深埋于结构内部,传统目视检测难以发现

复杂结构适应性限制:曲面结构、多层铺层等特殊构型对检测设备提出更高要求

量化分析精度不足:多数设备仅能定性判断,无法精确测量缺陷尺寸及深度信息

行业数据显示:超过60%的复合材料失效事故源于未被及时发现的亚表面缺陷。

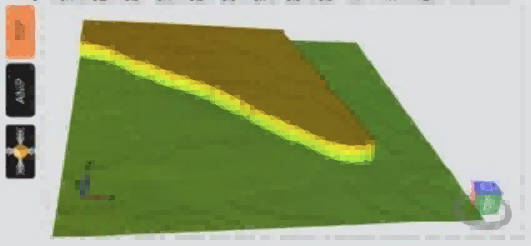

► 革命性的相控阵超声成像技术

• 128阵元探头实现0.1mm级缺陷分辨

• 智能声束聚焦算法穿透40mm厚度复合材料

• 三维C扫描成像速度较传统设备提升300%

► 智能缺陷识别系统

• 内置16种复合材料缺陷特征数据库

• 机器学习算法自动判定缺陷类型(分层/孔隙/夹杂等)

• 实时生成符合ASTM E2580标准的检测报告

► 人机工程学创新设计

• 7寸阳光可视触摸屏适应户外工况

• 模块化探头支持曲面自适应贴合

• 连续工作8小时的军工级电池系统

► 多模态数据融合

• 超声A/B/C扫描与X射线数据同步分析

• 热成像补偿技术消除温度干扰

• 5G模块支持远程会诊系统

在某风电叶片制造企业的实际案例中,DolphiCam2展现出惊人检测能力:

检测效率:单支80米叶片全检时间从12小时缩短至3.5小时

缺陷检出率:2mm以上分层缺陷检出率100%

量化精度:孔隙率测量误差≤0.3%

成本节约:年度质量损失降低270万元

作为复合材料无损检测领域的技术先驱,青岛纵横仪器深耕行业17年,构建起覆盖全产业链的检测技术矩阵:

✓ 自主研发9大系列专业检测设备

✓ 7项国家/行业标准

✓ 服务超过200家制造企业

✓ 24小时快速响应技术支持体系

特别推荐:针对中小型企业推出的”Dolphicam2轻量化套装”,包含:

主机设备(三年质保)

定制化探头套组

专业操作培训

年度数据云存储服务

即刻致电技术顾问团队获取专属解决方案:

135-0542-5410

(通过ISO 9712的工程师团队提供全程技术指导,确保设备效能最大化发挥)