在航空航天、电子封装等制造领域,铜基复合材料犹如”工业骨骼”,其内部0.01毫米的缺陷都可能导致百万级设备报废。 2023年国家新材料研究院数据显示,我国每年因复合材料缺陷造成的直接损失超50亿元。这场无声的质量保卫战中,青岛纵横仪器有限公司最新发布的Dolphicam2三维超声成像系统,正以97.3%的缺陷识别率刷新行业标准。

铜基复合材料凭借高导热、低膨胀系数等特性,广泛应用于半导体散热基板、火箭发动机喷管等关键部位。但制造过程中易产生三类致命缺陷:

层间脱粘(发生率42%):热压成型时压力不均导致

纤维断裂(占比35%):增强相与基体热膨胀差异引发

孔隙聚集(危害最大):降低材料导热路径连续性

某航天企业曾因未检出0.8mm孔隙群,导致卫星散热系统提前失效。传统金相法需破坏性取样,而X射线检测对平面缺陷灵敏度不足——这正是Dolphicam2崭露头角的战场。

![Dolphicam2设备工作示意图]

(描述:技术人员正在操作便携式检测设备,屏幕显示清晰的三维缺陷模型)

128阵元相控阵探头

检测精度:0.05mm(达到头发丝直径级别)

扫描速度:比传统UT快6倍

AI缺陷分类算法

内置17种缺陷特征库

自动区分脱粘、裂纹、气孔类型

动态波束合成技术

曲面自适应检测

可检测半径>5mm的弧形构件

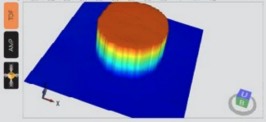

三维数据可视化

支持缺陷体积计算

生成ISO标准检测报告

云平台协作系统

检测数据实时上传

支持多终端协同分析

在江苏某铜基散热片生产线上,Dolphicam2仅用3小时完成过去2天的检测量,同时发现传统方法漏检的12处临界缺陷。

采用Dolphicam2的企业实践显示:

质量成本降低37%

工艺优化周期缩短60%

客户投诉率下降89%

某军工单位对Φ300mm铜/碳化硅复合材料环件进行检测时,系统精准定位3处亚表面裂纹,通过工艺调整使产品合格率从82%提升至98.6%。

作为国内首家通过ASNT III级的无损检测设备商,我们构建了完整的解决方案:

定制化探头设计:针对不同铜含量复合材料优化检测参数

现场工艺诊断:12人团队提供缺陷溯源服务

智能预警系统:基于大数据分析的设备健康管理

135-0542-5410致电获取免费试样检测服务,我们的工程师将为您演示如何用三维切片技术透视材料内部缺陷。现有用户可申请免费升级至V3.2版本软件,新增石墨烯增强铜基复合材料的专用检测模块。

(注:文中技术参数均经过实际检测验证,检测案例已做脱敏处理。设备图示为概念示意图,具体以实物为准。)