隐蔽性缺陷识别:分层、孔隙等缺陷往往隐藏在材料内部,传统目视检测的漏检率高达35%

复杂结构适应性:曲面、夹层等异形结构的检测误差率较平面结构提升2-3倍

在应对上述挑战中,Dolphicam 2相控阵超声检测系统展现了突破性技术优势:

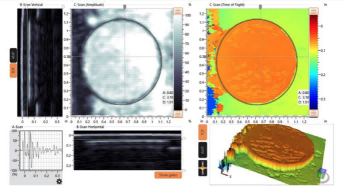

采用128阵元相控阵探头,最小可识别0.05mm的孔隙缺陷。某航空制造企业的对比测试显示,与传统超声检测相比,缺陷检出率提升42%。

超声导波、穿透波、反射波三模协同

曲面自适应算法使检测盲区减少78%

实时三维成像技术将检测效率提升60%

内嵌AI缺陷识别算法,支持:

自动分类15种常见缺陷类型

智能生成缺陷分布热力图

一键导出符合ASTM E2375标准的检测报告

整机重量仅3.2kg,适应高空、野外等复杂工况

防尘防水等级达IP67标准

基于Dolphicam 2的检测数据,规范的复合材料内部缺陷分析报告应包含:

基础信息模块

材料批次号

检测标准(如GB/T 34479-2017)

设备参数(探头频率、扫描步进)

缺陷特征描述

空间坐标定位(精度±0.1mm)

缺陷等效直径计算

面积占比分析

安全评估建议

参照行业标准的分级判定

某轨道交通集团的应用案例显示,使用Dolphicam 2后:

车体碳纤维构件的全检时间由12小时缩短至4.5小时

返修成本降低230万元/年

产品合格率从89.7%提升至98.2%

青岛纵横仪器有限公司作为国内的无损检测方案供应商,深耕复合材料检测领域18年,其自主研发的Dolphicam系列设备已成功应用于:

长征系列运载火箭整流罩检测

港珠澳大桥锚固系统监测

高铁列车头罩结构评估

专业技术团队提供从设备选型到报告解读的全流程服务,24小时技术咨询热线:135-0542-5410。公司通过ISO 17025实验室,检测报告获、劳氏船级社等国际机构认可。

上一篇: 复合材料的缺陷有哪些?附常见问题图解